Hallo

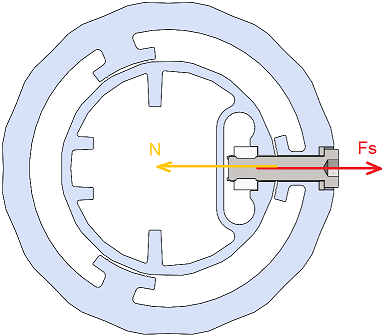

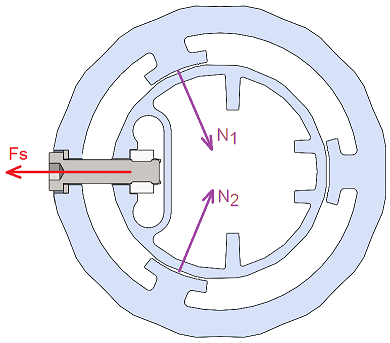

Es hängt alles davon ab, ob es sich um die Scherfestigkeit der Schraube oder um die Berechnung der Schubebene handelt, die von der Anzahl der Schrauben abhängt, wie sie bei der Montage von Stahlrahmen zu sehen ist

Er, Herr Professor, wird es Ihnen besser sagen als ich: aber eine Schraube sollte NIEMALS in der Schere arbeiten wie ein Stift (auch wenn es nicht ungewöhnlich ist, Schrauben in der Schere arbeiten zu sehen ;-( ( ... )

Wenn ich es richtig verstehe, wird Ihre M10-Schraube in Ihrer Montage nur 6 Gewinde haben, die in die 10er Dickendehnung eingreifen, aber für eine 10er Schraube benötigen Sie den doppelten Durchmesser, d.h. 20 mm. Das bedeutet, dass die Zahl um 50 % niedriger ist

Darüber hinaus befinden Sie sich bei einer Aluminium-Stahl-Baugruppe, bei der sich eher das Aluminium etwas stärker verformt als der Stahl.

Ich erspare Ihnen die Berechnung der Reibung, die sich aus einem Anziehen ergibt, aber auf eine pragmatische Art und Weise bedeutet es, dass Sie theoretisch 3 Schrauben benötigen (auf einen Blick)

Ich hoffe, Ihr Stretched ist auch aus Edelstahl: Sonst ist die Oxidation, die Sie anscheinend vermeiden wollen, nicht garantiert, wenn Sie drei verschiedene Metalle haben, von denen eines rosten würde

Wie kann man das mit der Solidworks-Simulation beweisen?

Indem Sie den "Bolzenverbinder" zwischen den beiden Teilen verwenden und die Kraft vertikal auf das obere Ende des Schlauchs aufbringen. Vergessen Sie nicht einen Sicherheitskoeffizient von 2,5 für diese Art der Montage. Sie können die CS aus der Simulation direkt in SolidWorks haben.

Kleine Vorsichtsmaßnahme für die Simulation , Sie dürfen keine Schrauben in den Löchern haben, es sind die Bolzenverbinder, die sie ersetzen.

Herzliche Grüße