Bonjour @pierre32.debat ,

Pas mal de points d'accord avec avec @froussel , notamment sur le fait que le nombre de dents réellement sollicitées est largement inférieur à celui des dents "enroulées" sur le plateau denté. J'ai tout de même adopté un point de vue un peu différent: couple connu appliqué au niveau du moyeu, blocage au niveau des dents.

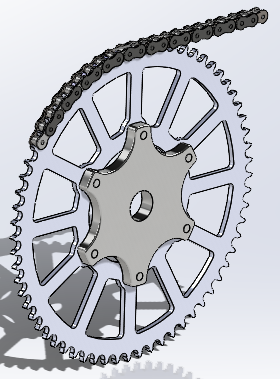

L'hypothèse retenue: trop grand diamètre de plateau, trop grand pas de denture, trop de dents, ce n'est sans doute pas un pédalier de vélo, mais c'est suffisamment ressemblant pour s'en inspirer, faute d'avoir plus d'informations. Peut-être une moto...

- le "couple" moteur est exercé sur un moyeu en étoile comportant 6 broches engagées dans les trous du plateau;

- Le guidage est réalisé par une pivot dans la partie centrale du moyeu;

- Il y a un peu plus de la moitié des dents situées sur la gauche du plateau qui sont en prise avec les maillons de la chaîne. Mais seules quelques unes sont au travail...

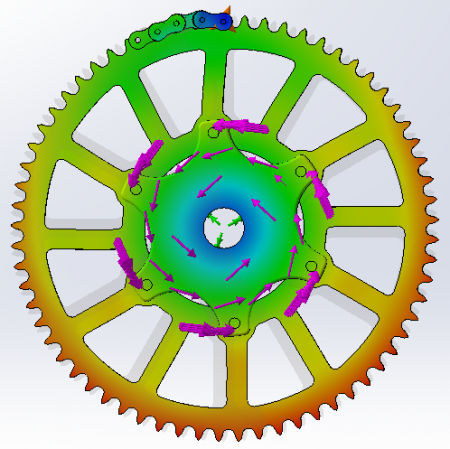

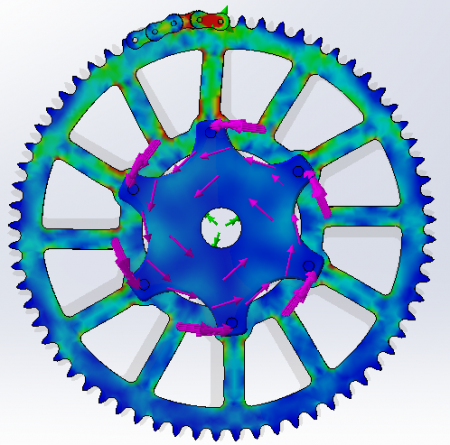

Traduction dans le modèle éléments finis:

- Pour la simulation, le plateau est inséré dans un assemblage qui comporte également le moyeu et quelques maillons de chaîne.

- Tous les composants sont en acier, sans doute pas de la bonne nuance. Mais les ordres de grandeur des propriétés sont sensiblement les bons, hormis les limites de résistance.

- Le contact par défaut (contact global) entre composants est défini "sans pénétration". De ce fait, les différents éléments sont libre de glisser au niveau de leurs contacts.

- Un contact particulier entre composants est défini comme "solidaire" entre le moyeu et le plateau, qui sont donc totalement liés.

- Une liaison (déplacement imposé) de type Pivot-fixe est créée sur l'alésage du moyeu. A ce stade, il ne reste qu'un degré de liberté en rotation pour l'ensemble moyeu-plateau.

- le couple "moteur" de 1800 Nm est appliqué sur la face externe du moyeu.

- 3 maillons sont positionnés et contraints dans les creux de dents en partie haute du plateau. Le contact global sans pénétration autorise les déplacements relatifs des maillons entre eux et avec le plateau. Le nombre de maillons est limité à 3 (soit 4 rouleaux) pour ne pas alourdir le calcul. Il est probable que ces premiers rouleaux sont les plus sollicités, et que la charge décroit rapidement le long de l'enroulement de la chaîne.

- Pour immobiliser la rotation du plateau, un déplacement imposé de type Pivot-fixe est appliqué au niveau de l'alésage du premier maillon du brin entrant.

- Toujours pour des raisons de rapidité du calcul, le maillage utilisé est assez grossier (valeurs par défaut).

Comme des micro-déplacements existent entre les différents composants, le calcul utilise une méthode itérative qui pénalise la vitesse de résolution. Il faut environ 2 minutes sur ce modèle "allégé".

Une fois le modèle au point, rien n'empêche d'affiner le maillage, et d'ajouter des maillons à la chaîne. Sans doute faudrait-il aller jusqu'à 8 ou 10 dents en prise pour juger...

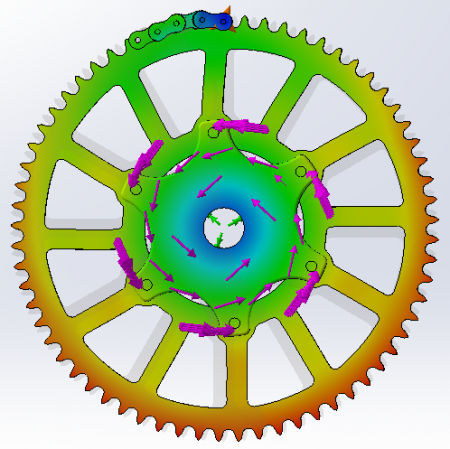

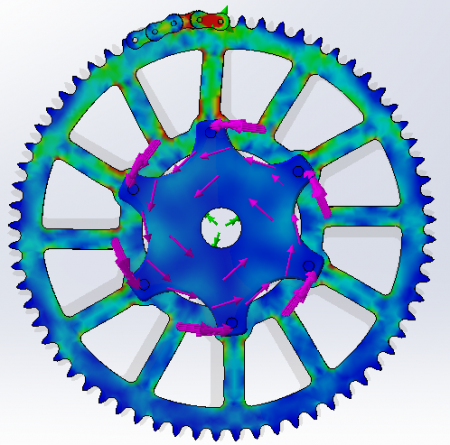

Ci-dessous, image des champ de déplacements et de contraintes de von Mises.

Un dernier point: d'abord 150 Nm, puis 1800 Nm... Ce qui implique une tension de chaine de 11 KN, et un coefficient de sécurité à peine supérieur à 2 vis à vis de la limite de rupture d'une chaîne en acier (DIN 8187). Coef 4.5 pour une chaîne de moto (525 DID ZVM-X).

Cordialement.

pedalier.zip