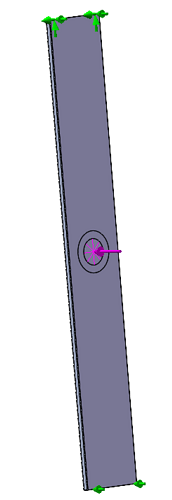

Bonjour,

Je réalise des simulations d’essais de poussées sur des vantaux sur SolidWorks mais je rencontre un problème : Ici, c’est un assemblage de deux pièces, une tôle de 1.2mm en dx51d (le vantail) + 1 tôle d’habillage en inox, la tôle d’habillage est fixé a mon vantail. Comme ici il s’agis donc d’un assemblage, il faut gérer les interactions et c’est ici que je coince, je ne vois pas comment bien définir le contact et la fonction pour que cela colle avec la réalité . quelqu’un pourrait t-il m’aider ? merci

Bonjour,

Il faut avoir Solidworks simulation pro ou premium à minima et gérer les contacts entre les différentes pièces.

Logiquement ce n’est pas juste du contact, il doit aussi y avoir soit des boulons ou des soudures pour relier les pièces : à représenter si tu veux une simulation réaliste.

Par contre vu les surfaces en contact le calcul risque d’être trés long si il veut bien se finir un jour. J’ai pas l’habitude mais un modèle en maillage surfacique serait sûrement plus efficace (mais plus touchy à modéliser au niveau de la gestion des interactions entre pièces).

Bonjour,

Effectivement comme dit plus haut il faut le module simulation pour gérer les interactions

quelle version vous avez (solidworks et simulations)?

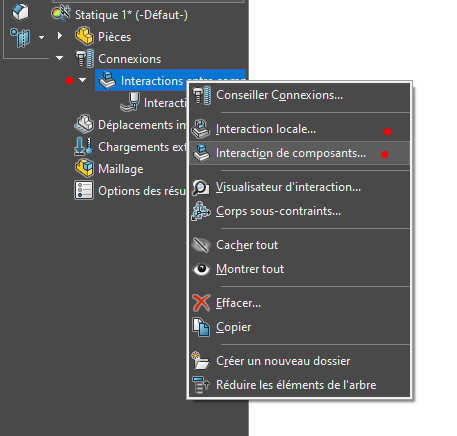

Bonjour @Scofield, J’ai solidworks Standard et j’ai bien le module simulation (uniquement en statique linéaire). Je posais la question car dans : connexions → Interactions entre composants (comme sur votre image) j’ai la possibilité de gérer même sans le premium ou pro

vous avez essayé de mettre une interaction entre composants?

Oui, interaction global et j’avoue que j’ai laissé les paramètres par défauts car sinon calcul interminable.

Bonjour,

vous pouvez également enregistrer l’ASM en PRT, et éventuellement combiner les 2 corps.

Oui je viens d’essayer et j’obtiens plutôt quelque chose de cohérent. Merci à vous

Bonsoir,

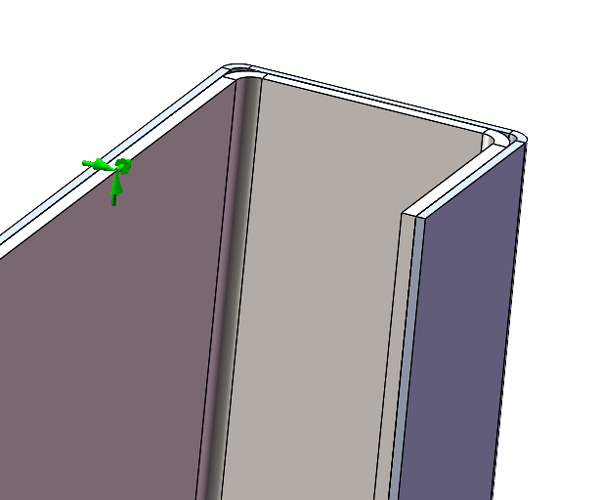

Un aspect important du comportement concerne le mode de liaison entre la tôle « structure » (ép 1.2 mm) et la tôle « habillage » (ép 0.8 mm ?) .

Si la liaison s’étend sur toute la surface (par collage), ou s’il s’agit de zones localisées (rivets, soudure par points), la contribution de la tôle « habillage » à la résistance de l’ensemble ne sera pas la même.

Dans le premier cas, les tôles restent liées par le joint de colle en tous points du contact.

Dans le second cas, il y aura du glissement dans certaines zones, voire des ruptures de contact.

Quant à combiner les deux corps, cela revient à considérer une tôle unique dont l’épaisseur est la somme des épaisseurs des deux tôles « structure » et « habillage ».

D’où la question : dans la vraie vie, comment est réalisée la liaison entre les tôles ?

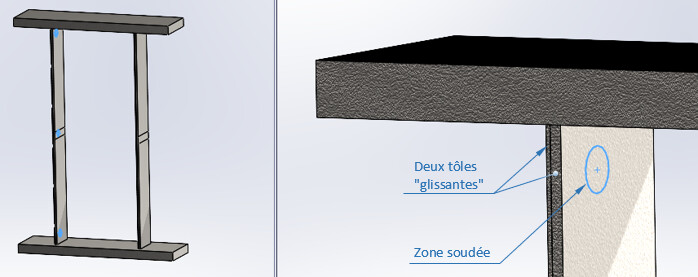

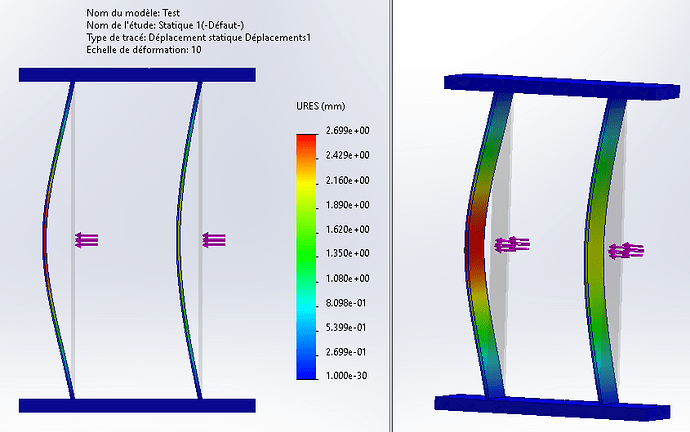

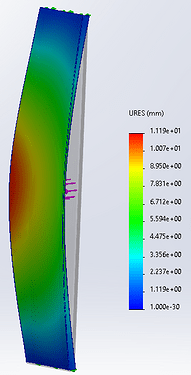

Sur les images ci-dessus, sans rapport avec le vantail, deux montants identiques, soumis au même effort, constitués chacun de deux « lames » de tôle (ep 2.5 et 1.0 mm) : à gauche, les deux tôles sont « glissantes » et soudées en deux points haut et bas, à droite, elles sont solidaires (collage parfait).

Les déplacements maxi sont respectivement de 2.7 mm et 2.1 mm, soit un écart de 25% environ…

Bonjour @m_blt

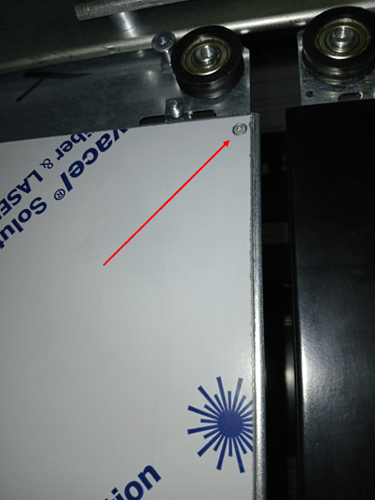

Effectivement, la tôle d’habillage est fixée sur le vantail avec des rivets pop (de plus la tôle ne recouvre pas entièrement le vantail, elle est asymétrique : fixé avec 4 pops sur le pli arrière, bien réparti sur la hauteur et avec deux pops sur la face avant, en haut et en bas) : voir photo ci-dessous

Sur votre modélisation, je me pose plusieurs questions :

- Comment sont gérer les interactions entre composants pour vos deux montants et les lames sur SolidWorks ?

- Sur les lames, vous avez esquissé en bleu les zones soudées entre vos tôles. Vous avez donc crée une zone fixe entre les deux pièces sur cette zone ?

Ici je comprend donc bien que pour ma tôle d’habillage, on se situera + dans votre cas ou les tôles sont collés parfaitement.

C’est ça : il faut découper les surfaces pour après dire que certaines zones locales sont sont fixées ensembles alors que les autres sont juste en contact sans pénétration.

Vu les rapports de longueur/épaisseur des pièces ainsi que la quantité de surface en contact c’est le genre de calculs que simulation n’aime pas trop (calculs pendant des heures pour avoir un échec au final ).

→ Il faut essayer de simplifier au maximum le modèle (utiliser une symétrie permet d’avoir un modèle 2x plus léger : ça peut fortement aider car j’ai l’impression que la porte est symétrique et en appui en haut et en bas. si la charge n’est pas au centre de la porte cela ne fonctionne pas par contre)

Bonjour @Tanguy_Ramet ,

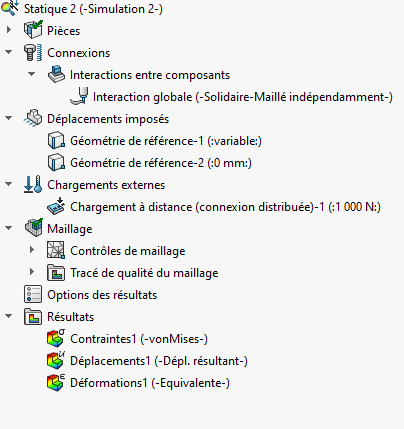

Une proposition de modèle est en pièce jointe (SW 2022), ainsi qu’un doc Word pour les commentaires.

Je rejoins à 110% les remarques de @froussel…

La lourdeur du modèle plombe le temps de calcul, et même son aboutissement dès que le maillage devient plus fin. Quel que soit le solveur utilisé. La faute sans doute à la gestion des contacts.

Il y a bien une symétrie du modèle (et une seule) par rapport au plan horizontal passant à mi-hauteur de la porte. Mais pas suivant un plan vertical pour la tôle d’habillage, d’où le gauchissement du vantail…

En plus de compliquer la définition des appuis, l’exploitation de la symétrie n’apporte pas de gain significatif, ni sur le temps de simulation, ni sur la convergence du calcul.

Peut-être faudrait-il tester plus en profondeur que je ne l’ai fait…

La simplification du modèle passe également par la suppression de tous les petits détails de forme (trous, encoches…) dont on peut penser qu’ils n’ont pas d’effets significatifs sur le comportement.

VantailAscenseur - SVG.SLDPRT (679,9 Ko)

VantailAscenseur.docx (535,9 Ko)