Witam

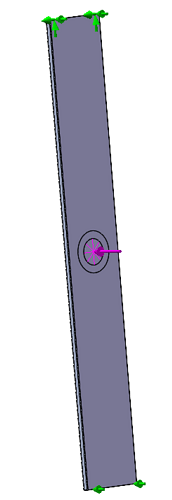

Przeprowadzam symulacje testów ciągu na skrzydłach w SolidWorks, ale napotykam problem: Tutaj jest to montaż dwóch części, arkusza 1,2 mm w dx51d (skrzydło) + 1 arkusz okładziny ze stali nierdzewnej, arkusz okładziny jest przymocowany do mojego skrzydła. Ponieważ tutaj jest to więc montaż, trzeba zarządzać interakcjami i tu utknęłem, nie widzę, jak zdefiniować kontakt i funkcję tak, aby pasowały do rzeczywistości. Czy ktoś mógłby mi pomóc? Dziękuję

Witam

Wymagane jest posiadanie co najmniej Solidworks simulation pro lub premium i zarządzanie kontaktami między różnymi częściami.

Logicznie rzecz biorąc, nie chodzi tylko o kontakt, muszą być również lub spoiny do łączenia części: do odwzorowania, jeśli chcesz uzyskać realistyczną symulację.

Z drugiej strony, biorąc pod uwagę stykające się powierzchnie, obliczenia mogą być bardzo długie, jeśli chce się kiedyś skończyć. Nie jestem do tego przyzwyczajony, ale model siatki powierzchniowej byłby z pewnością bardziej wydajny (ale bardziej drażliwy do modelowania pod względem zarządzania interakcjami między częściami).

Witam

Rzeczywiście, jak wspomniano powyżej, potrzebujesz modułu symulacyjnego do zarządzania interakcjami

Którą wersję posiadasz (solidworks i symulacje)?

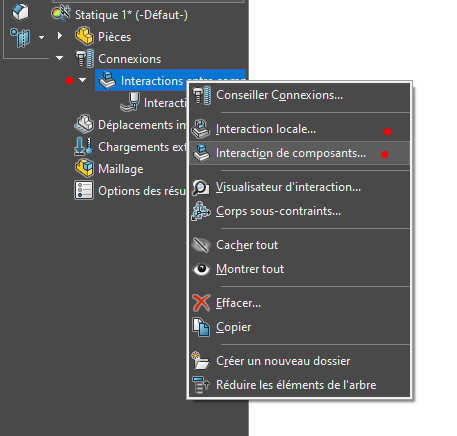

Witam @Scofield, posiadam solidworks Standard i posiadam moduł symulacji (tylko w statyce liniowej). Zadawałem to pytanie ponieważ w: połączeniach → Interakcjach między komponentami (jak na Twoim obrazku) mam możliwość zarządzania nawet bez premium czy pro

Czy próbowałeś umieścić interakcję między komponentami?

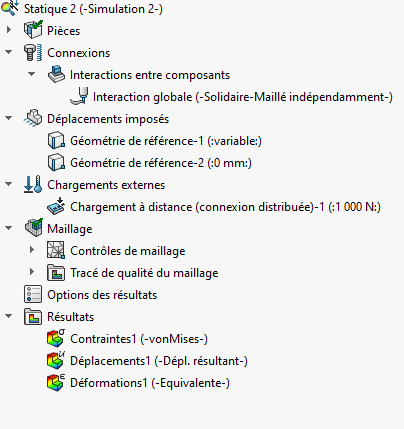

Tak, globalna interakcja i przyznam, że zostawiłem domyślne ustawienia, bo inaczej niekończące się obliczenia.

Witam

można również zapisać ASM jako PRT i ewentualnie połączyć 2 obiekty.

Tak, właśnie próbowałem i dostałem coś dość spójnego. Dziękuję

Dobry wieczór

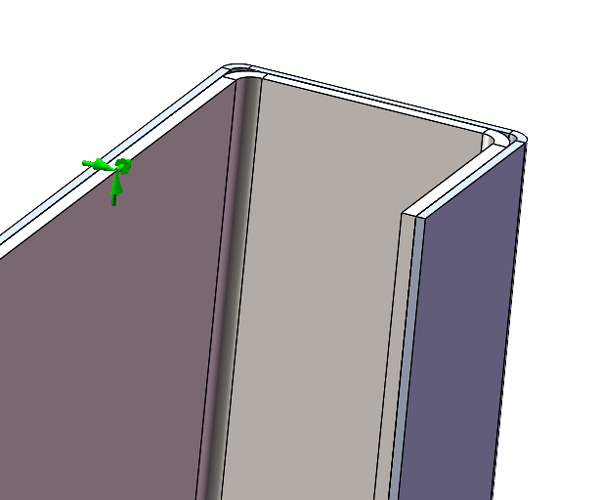

Ważnym aspektem zachowania jest sposób połączenia arkusza " konstrukcyjnego " (o grubości 1,2 mm) z arkuszem " okładziny " (o grubości 0,8 mm?).

Jeśli połączenie rozciąga się na całej powierzchni (przez klejenie) lub jeśli są to obszary zlokalizowane (nity, zgrzewanie punktowe), wkład arkusza " okładziny " w wytrzymałość zespołu nie będzie taki sam.

W pierwszym przypadku arkusze pozostają połączone spoiną klejową we wszystkich punktach styku.

W drugim przypadku wystąpią poślizgi w niektórych obszarach, a nawet przerwy w kontaktach.

Jeśli chodzi o połączenie dwóch brył, sprowadza się to do rozważenia pojedynczego arkusza, którego grubość jest sumą grubości dwóch arkuszy " konstrukcji " i " okładziny ".

Stąd pytanie: w prawdziwym życiu, jak powstaje połączenie między arkuszami?

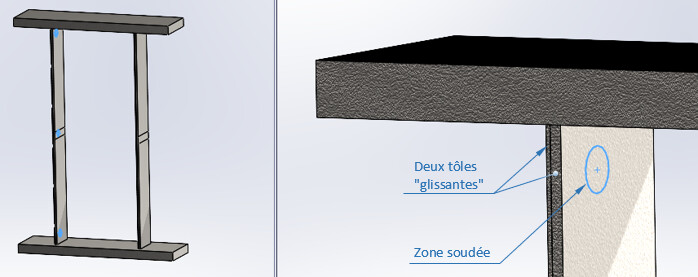

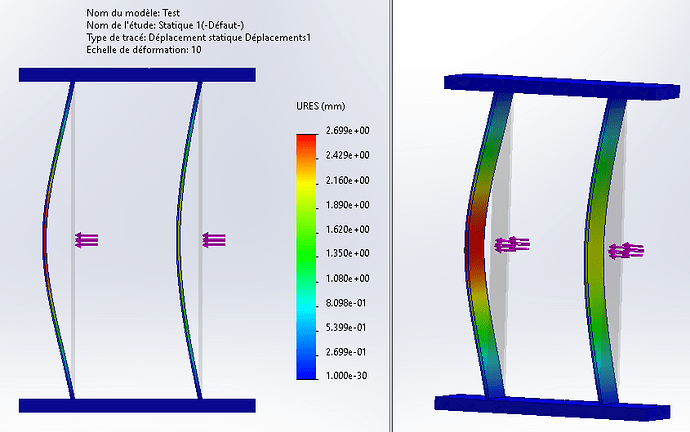

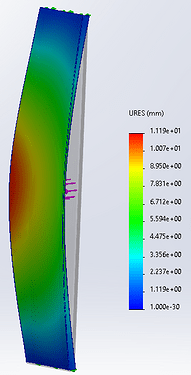

Na powyższych zdjęciach, niezwiązanych ze skrzydłem, dwa identyczne słupki, poddane temu samemu obciążeniu, każdy składający się z dwóch blaszanych " ostrzy " (o grubości 2,5 i 1,0 mm): po lewej stronie dwa arkusze są " przesuwane " i spawane w dwóch górnych i dolnych punktach, po prawej są integralne (idealne klejenie).

Maksymalne przemieszczenia wynoszą odpowiednio 2,7 mm i 2,1 mm, co daje różnicę około 25%...

Witam @m_blt

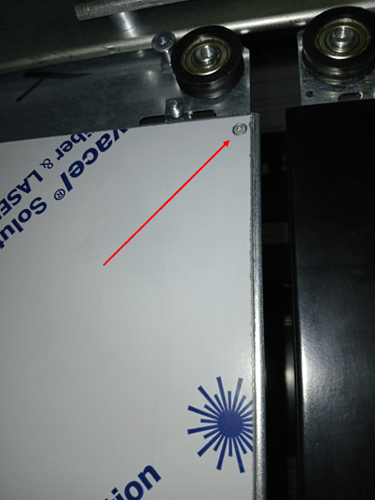

Rzeczywiście, blacha wykończeniowa jest przymocowana do skrzydła za pomocą nitów zatrzaskowych (ponadto blacha nie zakrywa całkowicie skrzydła, jest asymetryczna: mocowana za pomocą 4 zatrzasków na tylnej fałdzie, dobrze rozłożona na wysokości i z dwoma zatrzaskami z przodu, na górze i na dole): patrz zdjęcie poniżej

Na temat Twojego modelingu mam kilka pytań:

- W jaki sposób zarządzane są interakcje pomiędzy komponentami dla dwóch pionów i łopatek w SolidWorks?

- Na deskach naszkicowałeś na niebiesko spawane obszary między arkuszami. A więc utworzyłeś stały obszar między dwoma pokojami na tym obszarze?

Tutaj rozumiem, że w przypadku mojego arkusza okładzinowego będziemy + w twoim przypadku, w którym arkusze są idealnie sklejone.

To wszystko: musisz przeciąć powierzchnie, aby następnie powiedzieć, że niektóre lokalne obszary są ze sobą połączone, podczas gdy inne są po prostu w kontakcie bez penetracji.

Biorąc pod uwagę stosunek długości do grubości części, a także ilość powierzchni stykającej się, jest to rodzaj obliczeń, których symulacja nie lubi zbyt bardzo (obliczenia przez wiele godzin, aby w końcu zakończyć się awarią).

→ Trzeba się postarać o maksymalne uproszczenie modelu (użycie symetrii pozwala na posiadanie modelu 2x lżejszego: może to bardzo pomóc bo mam wrażenie, że drzwi są symetryczne i podparte na górze i na dole. jeśli ładunek nie znajduje się na środku drzwi to jednak nie działa)

Witaj @Tanguy_Ramet ,

W załączeniu znajduje się propozycja wzoru (SW 2022), a także dokument Word z komentarzami.

Zgadzam się w 110% z uwagami @froussel...

Uciążliwy charakter modelu skraca czas obliczeń, a nawet ich ukończenia, gdy tylko siatka staje się cieńsza. Niezależnie od użytego solvera. Wina leży prawdopodobnie w zarządzaniu kontaktami.

Symetria modelu jest rzeczywiście jedna (i tylko jedna) w stosunku do płaszczyzny poziomej przechodzącej w połowie wysokości drzwi. Ale nie podążając za płaszczyzną pionową dla arkusza okładziny, stąd wypaczenie skrzydła...

Oprócz komplikacji definicji podpór, zastosowanie symetrii nie przynosi żadnych znaczących korzyści, ani w zakresie czasu symulacji, ani zbieżności obliczeń.

Może powinien zostać przetestowany dokładniej niż ja...

Uproszczenie modelu wiąże się również z usunięciem wszystkich drobnych szczegółów kształtu (otwory, nacięcia itp.), które można uznać za niemające znaczącego wpływu na zachowanie.

LiftLeaf - SVG.SLDPRT (679.9 KB)

VantailAscenseur.docx (535.9 KB)