Hallo

Ich modelliere gerade einen Raum (Schlafzimmer) für Entwicklungsarbeiten.

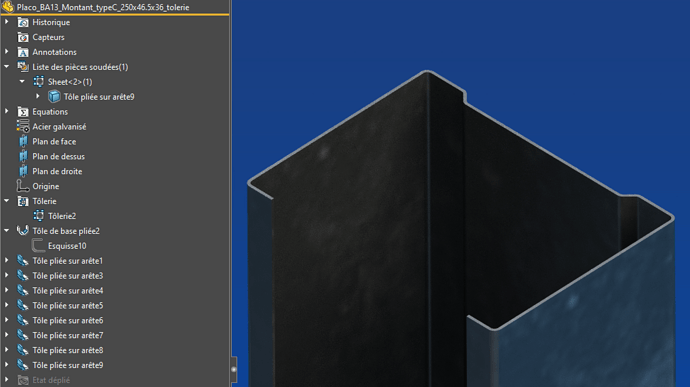

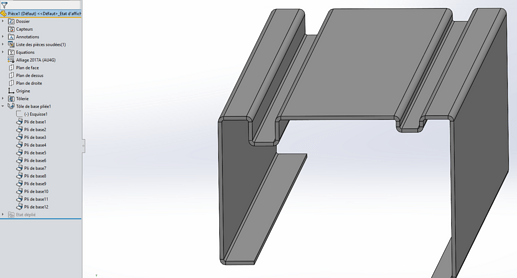

Anstatt im Grunde genommen massive Wände zu modellieren, zeichne ich die BA13-Platten sowie die Schienen für ihren Rahmen. Erstens, um ihre Position zu identifizieren und um die Illustrationsansichten flexibler zu machen (jedes Element anzeigen, ausblenden, verschieben).

Ein weiteres Interesse könnte darin bestehen, die Kräfte zu simulieren, falls ich mich durch die Gipskartonplatte daran befestigen muss.

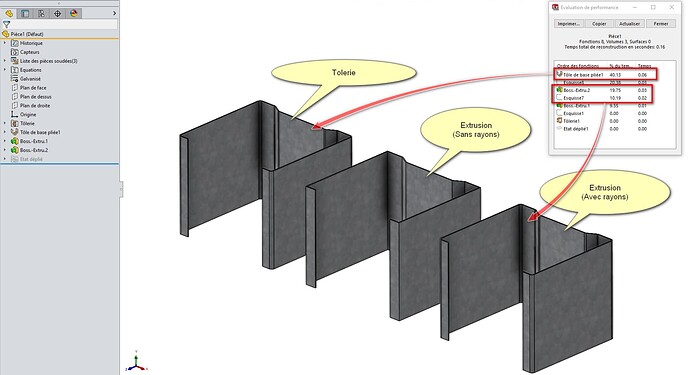

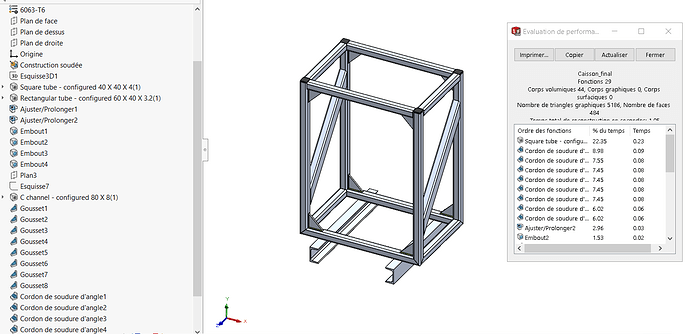

Also habe ich die Blechschiene modelliert, aber es gibt ein paar Falten, die ich mir vorstellen kann, dass das Dokument schwerer wird.

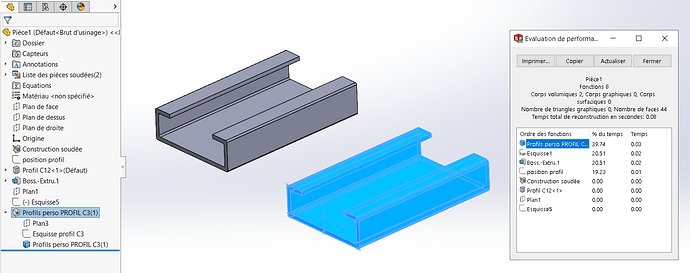

Ich denke, es wäre definitiv einfacher, nur die Profilskizze zu extrudieren, insbesondere in einer Baugruppe, in der es viele davon geben wird.

Vielleicht nicht die beste Designmethode...

Die Frage ist, wie man eine leichte Montage mit einer (sehr) großen Anzahl von Blechteilen sicherstellen kann und gleichzeitig die Vorteile ihres Blechstatus beibehält, falls es welche gibt?

Ist der Status eines Blecharbeiters nur für die Fertigung sinnvoll oder wirkt er sich auch auf Simulationen oder etwas anderes aus?

Kann ich mich für die Darstellung und Simulation im Wesentlichen auf den Körper einer extrudierten Skizze beschränken oder " Blech ist besser "?

Vielen Dank