Bonjour à tous,

Je conçois actuellement une carrosserie de machine entièrement en tôlerie sous SolidWorks (tôles pliées, capots, renforts, etc.), et je me pose des questions sur la meilleure façon d’organiser la structure du modèle.

Plutôt que de faire toute les pièces de tôlerie une par une (.sldprt par .sldprt) pour les assemblé par la suite, je pense à une approche “mixte” :

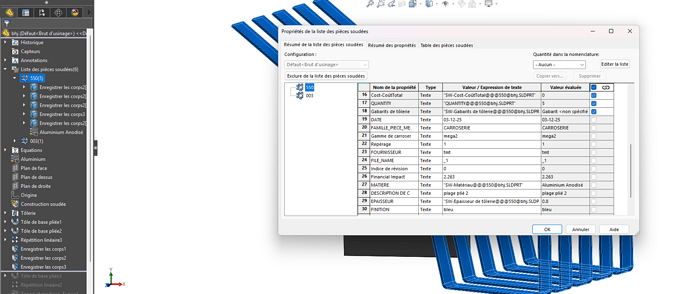

Les ensembles de tôles soudées entre elles (par exemple le châssis) seraient modélisés comme pièces mécanosoudées multicorps. (Chaque groupe soudé = 1 fichier pièce multicorps.)

Les pièces qui ne sont pas soudées, mais simplement fixées à l’ensemble mécanosoudé (par vis, boulons, rivets, inserts, collage, etc.) resteraient en pièces distinctes classiques, insérées dans un assemblage avec les pièces multicorps.

L’idée serait donc d’avoir :

Des sous-ensembles soudés gérés en pièce multicorps (avec leur mise en plan (pièces par pièces + tolérances et repères soudure au niveau de la pièce),

Puis un assemblage global qui regroupe :

- les pièces multicorps mécanosoudées (tôles soudées entre elles),

-les pièces indépendantes non soudées (carter clipsé, pièce vissée, support collé, etc.),

-la visserie / boulonnerie.

Mes questions :

Est-ce que cette approche mixte (multicorps pour les ensembles soudés + pièces distinctes pour le reste) vous paraît cohérente et “propre” en pratique ?

Voyez-vous des avantages / inconvénients à faire comme ça, notamment pour :

Les mise en plan,

La gestion des tolérances,

La nomenclature (BOM),

La fabrication / montage,

Les Exports de plan et 3D .STEP pour mon sous-traitant Tôlier

Avez-vous des retours d’expérience ou des bonnes pratiques sur la façon de structurer ce type de projet (organisation des fichiers, découpage des sous-ensembles soudés, nommage, etc.) ?

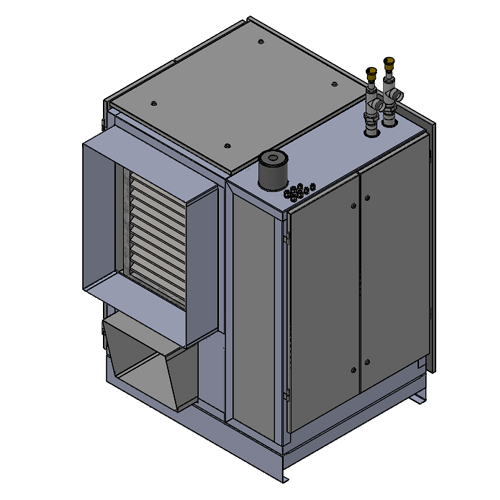

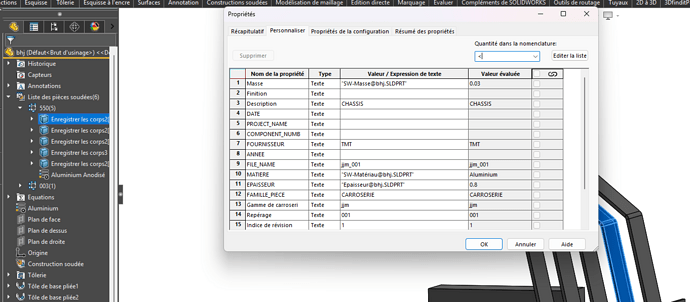

Ci-dessous une petite image de l’ensemble actuel que je vais reconcevoir.

Il y a près de 100 pièces de tôlerie différentes dans l’ensemble.

Merci d’avance pour vos retours et vos idées !