Hallo ihr alle

Ich entwerfe derzeit eine Maschinenkarosserie, die vollständig aus Blech unter SolidWorks besteht (gefaltete Platten, Hauben, Verstärkungen usw.) und frage mich, wie man die Struktur des Modells am besten organisiert.

Anstatt alle Blechteile einzeln herzustellen (.sldprt von .sldprt), um sie später zusammenzubauen, denke ich an einen "gemischten" Ansatz:

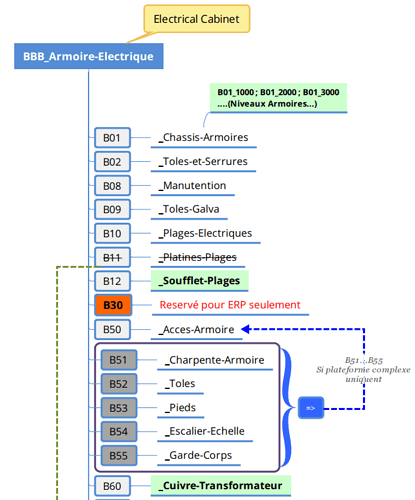

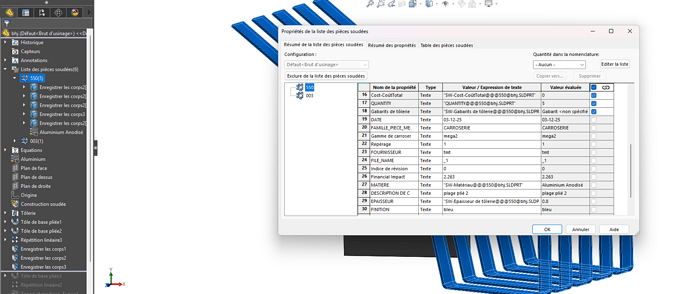

Baugruppen aus ineinandergeschweißten Blechen (z. B. der Rahmen) wurden als Mehrkörper-Schweißteile modelliert. (Jede geschweißte Gruppe = 1 Mehrkörperteildatei.)

Teile, die nicht geschweißt, sondern einfach an der mechanisch geschweißten Baugruppe befestigt sind (durch Schrauben, Bolzen, Nieten, Einsätze, Kleber usw.), bleiben als klassische separate Teile, die zusammen mit den Mehrkörperteilen in eine Baugruppe eingefügt werden.

Die Idee wäre daher, Folgendes zu haben:

Geschweißte Baugruppen, die in Mehrkörperteilen verwaltet werden (mit ihrer Zeichnung (Teil für Stück + Toleranzen und Schweißmarkierungen auf Bauteilebene),

Dann eine globale Assemblierung, die enthält:

- mechanisch geschweißte Mehrkörperteile (zusammengeschweißte Platten),

- unabhängige, nicht geschweißte Teile (abgeschnittenes Gehäuse, geschraubtes Teil, verklebte Stütze usw.),

- Schrauben / Schrauben.

Meine Fragen:

Wirkt dieser gemischte Ansatz (Multibody für die geschweißten Baugruppen + separate Teile für den Rest) in der Praxis kohärent und "sauber"?

Siehst du Vor- oder Nachteile darin, so zu machen, besonders für:

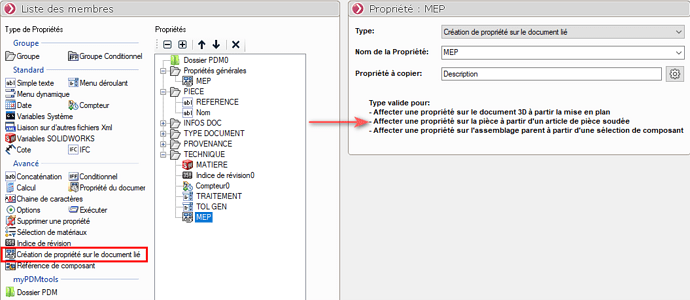

Zeichnungen

Toleranzmanagement,

Die Nomenklatur (BOM),

Fertigung/Montage,

Plane und 3D-Exporte. WWTP für meinen Subunternehmer Trôle

Hast du Rückmeldungen oder Best Practices, wie man diese Art von Projekt strukturiert (Organisation der Dateien, Aufteilung der geschweißten Baugruppen, Benennung usw.)?

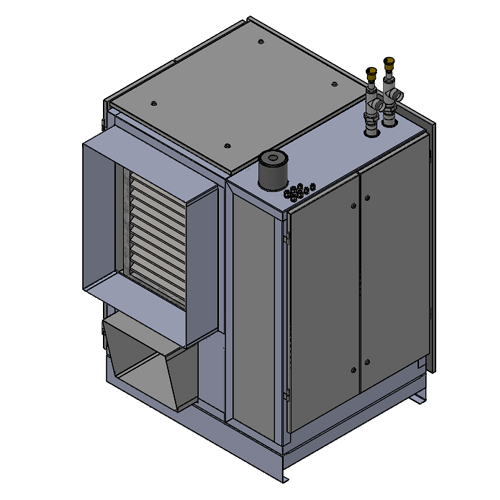

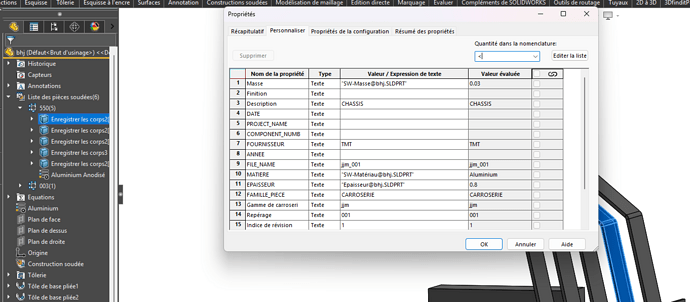

Unten ist ein kleines Bild des aktuellen Sets, das ich neu gestalten werde.

Es gibt fast 100 verschiedene Blechteile im Set.

Vielen Dank im Voraus für euer Feedback und eure Ideen!