Cze wszystkim

Obecnie projektuję korpus maszyny całkowicie z blachy w ramach SolidWorks (składane arkusze, maski, wzmocnienia itp.) i zastanawiam się, jak najlepiej zorganizować strukturę modelu.

Zamiast robić wszystkie części z blachy pojedynczo (.sldprt po .sldprt), by później je złożyć, myślę o podejściu "mieszanym":

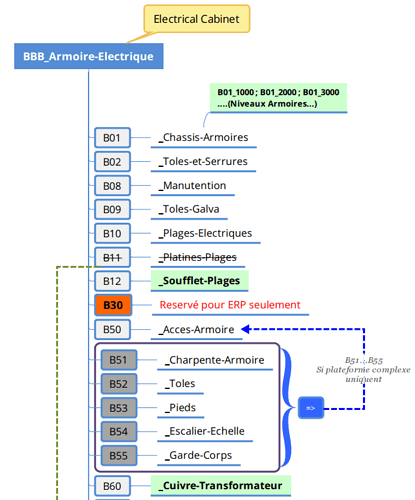

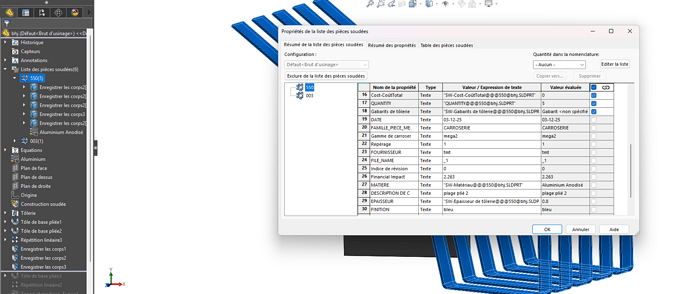

Zespoły zespawanych blach (np. rama) modelowano jako części spawane wielokorpusowe. (Każda grupa spawana = 1 plik części wielociała.)

Części, które nie są spawane, lecz po prostu przymocowane do mechanicznie spawanego zespołu (za pomocą,, nitów, wkładek, klejenia itp.) pozostają klasycznymi oddzielnymi częściami, włożonymi w zespół z częściami wielociałami.

Idea byłaby zatem taka, aby mieć:

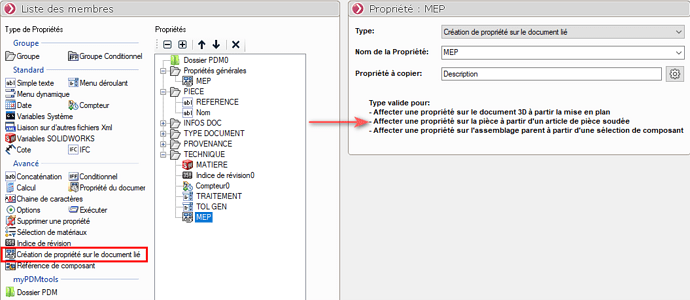

Spawane podzespoły zarządzane w częściach wielociałowych (z ich rysunkami (część po kawałku + tolerancje i ślady spawu na poziomie części),

Następnie globalny zespół zawierający obejmuje:

- mechanicznie spawane części wielokadłubowe (blachy zespawane razem),

- niezależne części niespawane (obudowa przycięta, część przykręcana, wspornik klejony itp.)

- /.

Moje pytania:

Czy to mieszane podejście (wielociałowe dla spawanych zespołów + oddzielne części dla reszty) wydaje się w praktyce spójne i "czyste"?

Czy widzisz jakieś zalety lub wady takiego podejścia, zwłaszcza dla:

Rysunki

Zarządzanie tolerancją,

Nazewnictwo (BOM),

Produkcja/montaż,

Planuj i eksportuj 3D. WWTP dla mojego podwykonawcy Trôle

Czy masz jakieś uwagi lub najlepsze praktyki dotyczące struktury tego typu projektu (organizacja plików, podział spawanych podzespołów, nazewnictwo itp.)?

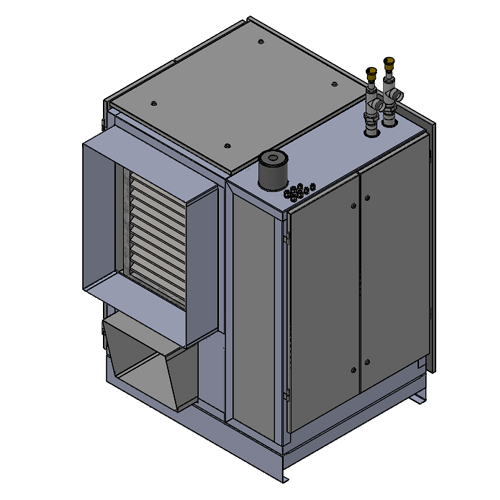

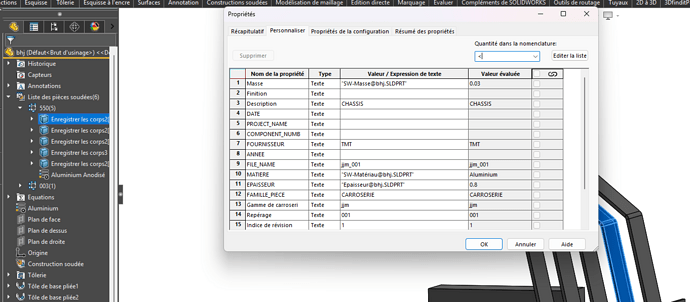

Poniżej znajduje się mały obraz obecnego zestawu, który zamierzam przeprojektować.

W zestawie znajduje się prawie 100 różnych części blachowych.

Z góry dziękuję za opinie i pomysły!