Hallo ihr alle.

Ich möchte zwei Stützen (Aluminium) zueinander in Bewegung setzen, mit dem Ziel, sie in Kontakt zu bringen oder nicht. Die Ruheposition des Systems ist "beide Stützen auseinander" und der Abstand zwischen den beiden Stützen beträgt maximal 8 Minuten, wenn das System ruht und in Kontakt steht, wenn das System arbeitet. Auf meinem 3D ist der blaue Teil fixiert und das Beige beweglich.

Zu diesem Zweck habe ich 4 Achsen mit Messinglagern verknüpft, um diese Bewegung zu ermöglichen. Diese Stifte haben einen großen Durchmesser, um die Parallelität der beiden Stützen zu erhalten. Schlitze sind für Rückstellfedern vorgesehen, die die Stützen auseinander bewegen, wenn das System im Ruhezustand ist, diese Federn sind je nach verwendetem Aktuator optional.

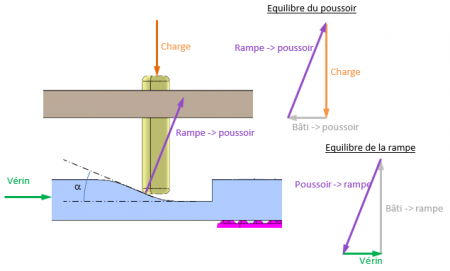

Nämlich, dass ich nur eine elektrische Quelle habe, um die Bewegung zu automatisieren, so dass die Bewegung von einem elektrischen Aktuator ausgeführt wird. Der Aufwand, die Stützen in Kontakt zu bringen, beträgt 13 Kg + das Gewicht der Stütze, dafür plane ich, einen elektrischen Antrieb zu verwenden, der eine Kraft von 18 kg bereitstellt.

Bevor ich über das in diesem Thread bereitgestellte 3D nachgedacht habe, habe ich ein Aluminiumprofilmodell mit Achsen und Lagern erstellt, das im Internet gekauft wurde, jedoch mit einer Verschiebung von 35 mm anstelle der aktuellen 8 mm. Nach stundenlangen Anpassungen, um alles auszurichten, waren die Tests des Uhrwerks alles andere als optimal, also versuche ich, Hilfe zu finden.

Ich suche nach Ihrem Rat, um die Lösung einzurichten, die für diese Reise am besten geeignet oder funktional ist.

Und hier sind meine Fragen:

Glauben Sie, dass die auf dem 3D vorgestellte Struktur korrekt ist?

Bei meinen ersten Versuchen habe ich zwei Zylinder mit identischer Referenz verwendet (in der Annahme, dass sie auch eine identische Bewegungsgeschwindigkeit haben würden), um die Stütze aus der Mitte der beiden gegenüberliegenden Breiten so nah wie möglich an die Achsen zu schieben. Da diese Zylinder nicht exakt die gleiche Verfahrgeschwindigkeit hatten, stand die verschobene Lagerung nach ca. 20 mm nicht mehr senkrecht zu den Achsen und das System klemmte. Ich habe diese beiden Zylinder gegen einen anderen ausgetauscht (mit 2-mal mehr Kraft) und ich habe mit diesem einen Zylinder versucht, die Stütze aus ihrer Mitte zu drücken, die Operation war besser, aber immer noch nicht genug, um eine perfekte und vor allem sich wiederholende Bewegung zu haben.

Meine Schlussfolgerungen zu diesen Problemen sind:

Da die Konstruktion aus Aluminiumprofil besteht, ist es fast unmöglich, sicher zu sein, dass der Schub auf die Mitte der zu bewegenden Stütze ausgeübt wird. Ich vermute, dass die Kräfte nicht perfekt verteilt waren, außerdem war die Bewegung ruckartig , als ob sie die Zwänge auf den Achsen "überwinden" wollte.

Die Aktuatorbefestigungen waren ebenfalls an beiden Enden befestigt, möglicherweise belastete der Aktuator auch die Achsen während der Fahrt.

Ich stelle mir vor, diese Probleme zu lösen:

Durch Reduzierung des Hubs. 8 mm statt der anfänglichen 35 mm (der Hub meines Zylinders beträgt 40 mm)

Durch die Verwendung des elektrischen Aktuators im "einfachwirkenden" Modus (mit Rückstellfedern), so dass der Aktuator nur drückt und nicht an der zu bewegenden Stütze befestigt ist, sollte die Belastung geringer sein.

Was halten Sie von dem Druckpunkt in der Mitte der Stütze, so weit von den Achsen entfernt? Gibt es ein Problem zu berücksichtigen?

Was denkst du?

Ich hatte mir auch eine Art Nockenwelle vorgestellt, die durch den elektrischen Zylinder und die Nocken durch die Bewegung der Aluminiumhalterung bewegt wird, aber das übersteigt meine Fähigkeiten und wird die Anzahl der herzustellenden Teile erhöhen.

Magnete (neben jeder Achse) hätten auch für diese kurze Fahrt ausreichen können, aber mit dem gleichen Risiko, dass sie sich nicht gleichzeitig bewegen.

Wenn Sie mir irgendwelche Ideen vorschlagen möchten, Bemerkungen zu meiner Struktur.. Ich bin ein Nehmer für alles!!

Vielen Dank im Voraus.

assem1.igs