Cze wszystkim.

Chcę wprawić w ruch dwie podpory (aluminiowe) względem siebie. Celem jest nawiązanie z nimi kontaktu lub nie. Pozycja spoczynkowa systemu to "obie podpory osobno" , a odległość między dwoma podporami wynosi maksymalnie około 8 minut, gdy system jest w spoczynku i styka się, gdy system pracuje. Na moim 3D niebieska część jest nieruchoma, a beżowa jest ruchoma.

W tym celu umieściłem 4 osie związane z mosiężnymi łożyskami, aby umożliwić ten ruch. Kołki te mają dużą średnicę, aby zachować równoległość dwóch podpór. Otwory są przewidziane na sprężyny powrotne, które będą rozsuwać podpory, gdy system jest w spoczynku, sprężyny te są opcjonalne w zależności od zastosowanego siłownika.

Mianowicie, że mam tylko źródło elektryczne do automatyzacji ruchu, więc ruch będzie realizowany przez siłownik elektryczny. Wysiłek związany z zetknięciem podpór wynosi 13 kg + waga podpory, w tym celu planuję użyć siłownika elektrycznego, który zapewnia siłę 18 kg.

Zanim zastanowię się nad 3D przewidzianym w tym wątku, wykonałem na modelu z profilu aluminiowego z osiami i łożyskami kupionymi w necie, ale o przemieszczeniu 35 mm zamiast obecnych 8 mm. Po wielu godzinach dostosowań, aby wszystko wyrównać, testy ruchu były dalekie od optymalnych, więc przychodzę, aby spróbować znaleźć pomoc.

Szukam Twojej rady, aby skonfigurować rozwiązanie, najbardziej odpowiednie lub funkcjonalne na tę podróż.

A oto moje pytania:

Czy uważasz, że struktura wyobrażona na 3D jest poprawna?

Podczas moich pierwszychprób użyłem dwóch cylindrów o identycznym referencji (myśląc, że będą miały również identyczną prędkość ruchu), aby popchnąć podporę od środka dwóch przeciwległych szerokości tak, jak to możliwe jak najbliżej osi. Ponieważ cylindry te nie miały dokładnie takiej samej prędkości jazdy, po około 20 mm przemieszczona podpora nie była już prostopadła do osi i system się zaciął. Wymieniłem te dwa cylindry na inny (z 2 razy większą siłą) i próbowałem tym pojedynczym cylindrem popchnąć podporę z jej środka, operacja była lepsza, ale nadal nie na tyle, aby mieć idealny i przede wszystkim powtarzalny ruch.

Moje wnioski na temat tych problemów są następujące:

Ponieważ konstrukcja jest wykonana z profilu aluminiowego, prawie niemożliwe jest upewnienie się, że nacisk jest przykładany do środka przesuwanej podpory. Domyślam się, że wysiłki nie były idealnie rozłożone, ponadto ruch był szarpany , jakby chciał "pokonać" ograniczenia na osiach.

Mocowania siłownika były również zamocowane na obu tych końcach, być może siłownik również zwiększał naprężenia w osiach podczas jazdy.

Wyobrażam sobie rozwiązywanie tych problemów:

Zmniejszając skok jazdy. 8 mm zamiast początkowych 35 mm (skok mojego cylindra wynosi 40 mm)

Dzięki zastosowaniu siłownika elektrycznego w trybie "jednostronnego działania" (ze sprężynami powrotnymi), dzięki czemu siłownik tylko pcha i nie jest przymocowany do przesuwanego wspornika, powinno być mniejsze naprężenie.

Co myślisz o punkcie pchania w środku podpory, tak daleko od osi? Czy jest jakiś problem do rozważenia?

Co myślisz?

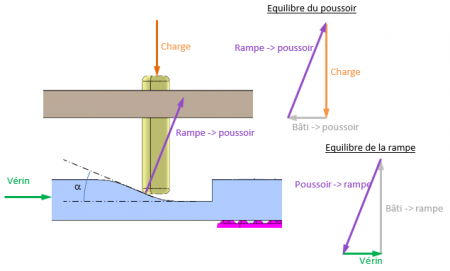

Wyobrażałem sobie również rodzaj wałka rozrządu poruszanego przez cylinder elektryczny i krzywek poruszających aluminiową podporę, ale jest to poza moimi możliwościami i zwiększy liczbę części do wykonania.

Elektromagnesy (przy każdej osi) również mogły załatwić sprawę podczas tej krótkiej podróży, ale z takim samym ryzykiem, że nie poruszają się w tym samym czasie.

Jeśli masz jakieś pomysły do zaproponowania, uwagi na temat mojej struktury. Jestem chętny na wszystko!!

Z góry dziękuję.

assem1.igs