Bonjour à toi,

Je m’autorise à quelques compléments d’informations.

Les différentes solutions de modélisation qui sont à ta disposition sont:

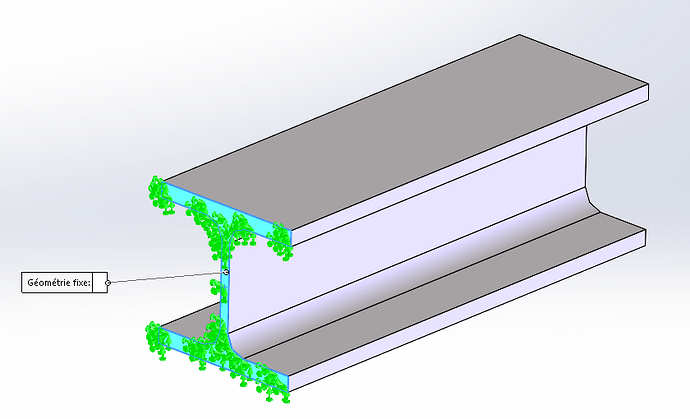

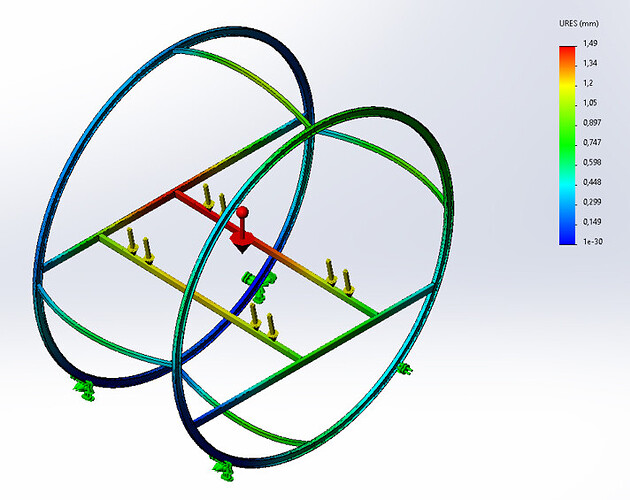

1- Maillage poutre, cette théorie ne s’applique que si la longueur de l’élément est supérieure à 3x la plus grande dimension de sa section. A priori c’est le cas ici, et c’est également la méthode que j’utiliserai pour sa simplicité/rapidité.

2- Maillage coque, inadapté ici car ton profilé n’est pas de section constante. Avec un tube carré ou tube rectangulaire tu pourrais éventuellement remplacer une poutre par des coques, ce qui permettrait de mieux gérer certaines connexions récalcitrantes avec d’autre corps. mais ce sont des clics supplémentaires qui ne sont pas utile ici.

3- Maillage volumique, Il te faudra un raffinement de maillage assez fin, qui par conséquent génère des ressources machines et du temps de calcul supplémentaire, à mon sens inutile sauf si ça permet de te « rassurer ».

4- Faire une calcul de flexion sur un coin de table, dans ton cas ça prend moins d’une minutes avec un formulaire et on trouve 89 Mpa et des poussières.

5- Utiliser l’outil « formulaire de flexion » intégré à la toolbox, qui en quelques clics t’annoncera: 89,91 Mpa

à savoir que toutes ces méthodes utilisent des hypothèses, il faut donc être « dans les clous »

Et avec les éléments finis on ne cherche finalement qu’à limiter la marge d’erreur générée par les hypothèses et la discrétisation.

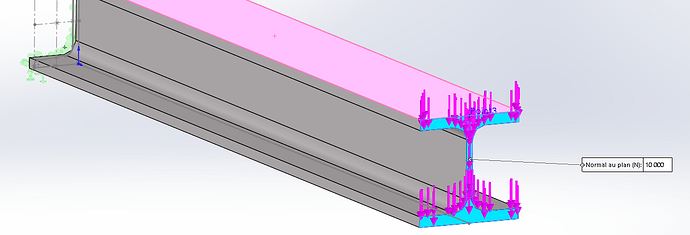

Attention, dans ta phrase tu dis appliquer l’effort « sur la face supérieure » de ton HEB (un effort répartis?), hors dans ta capture d’écran tu appliques un effort concentré en bout de poutre. je te laisse vérifier lequel est le bon!

NB1: n’oublie pas non plus le champs de gravité, qui va te créer le poids de ton élément!

NB2: chargement à distance est très pratique quand tu n’as pas besoin de tout modéliser et que tu veux t’éviter de faire un bilan de force pour ramener les efforts appliqué dans l’endroit qui t’intéresse. Ici c’est visiblement inutile.

En espérant t’avoir aidé.