Bonjour,

Je commence à utiliser le module mécanique de fluides et j’ai des problèmes de mise en oeuvre…

A la base je veux retrouver une caractéristique d’une échangeur à plaque. Le calcul du lmtd.

J’ai défini les associations des modules ( alternés) ensuite je mets en simulation, le fluide se distribue (voir vidéo ci dessous).

Quelqu’un a t-il déjà travailler sur des échangeurs à plaques ?

Bonne journée et merci par avance.

Spectrum

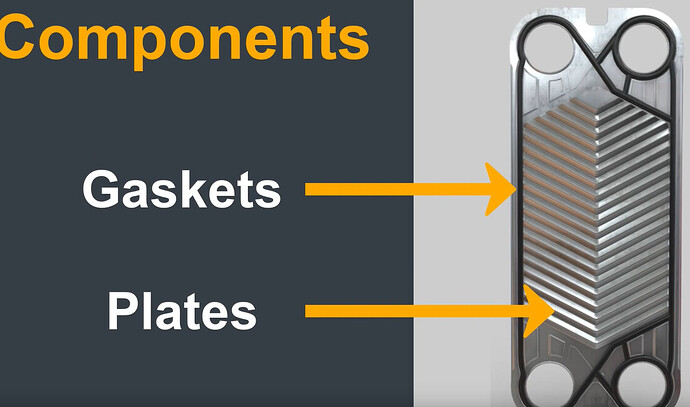

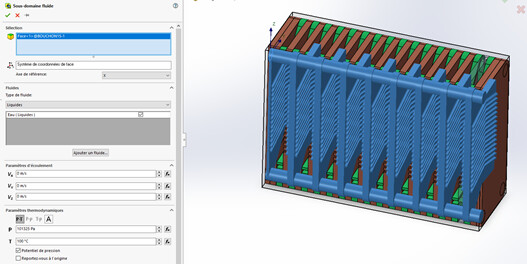

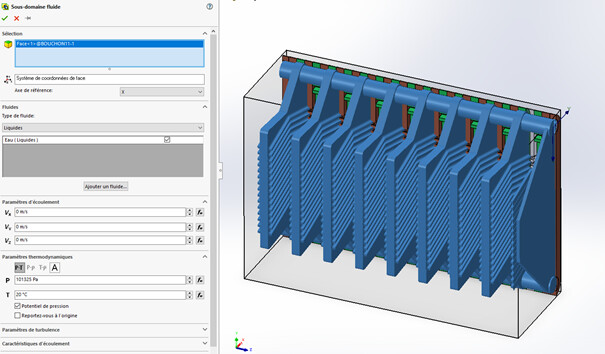

Modification du modèle numérique assemblé :

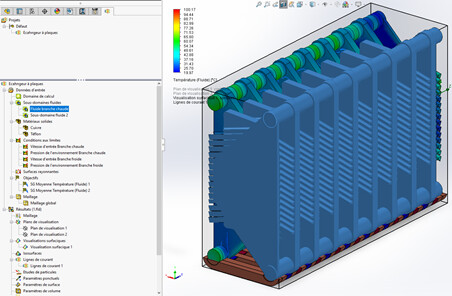

Deux cavités sont créées :

L’une pour la branche froide à 20°C

L’autre pour la branche chaude à 100°C*

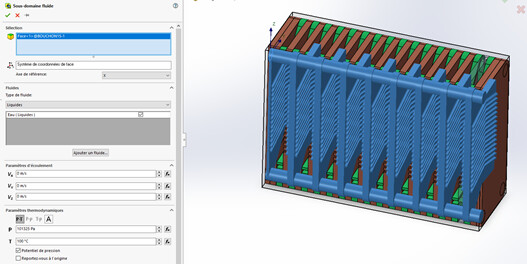

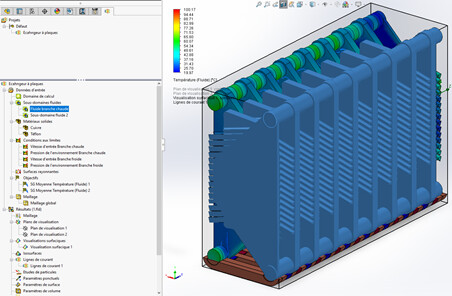

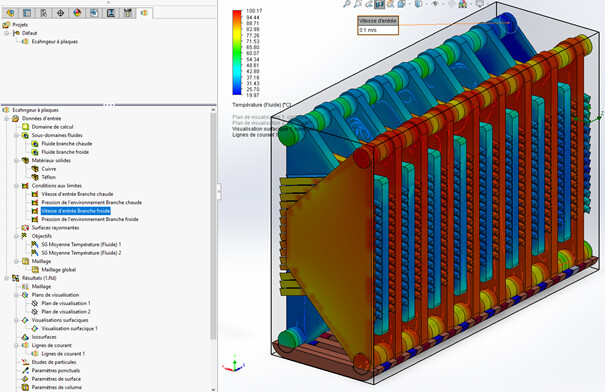

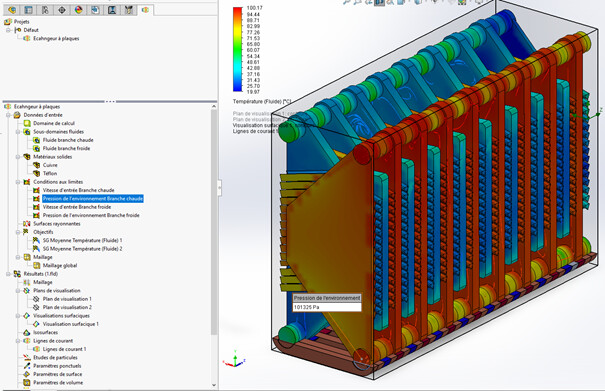

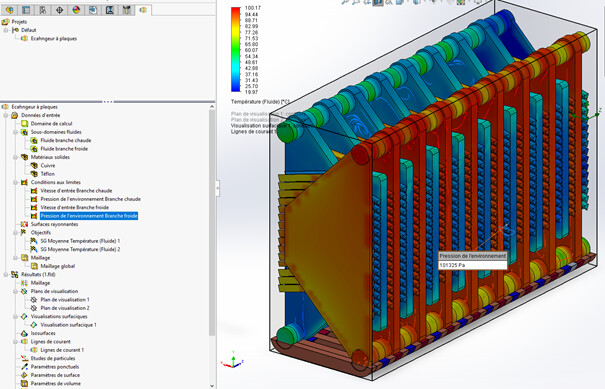

L’illustration ci-dessous est pour la branche chaude.

La base de t’étude est adaptée à l’eau soumis à une atmosphère.

Création d’un sous domaine de fluide

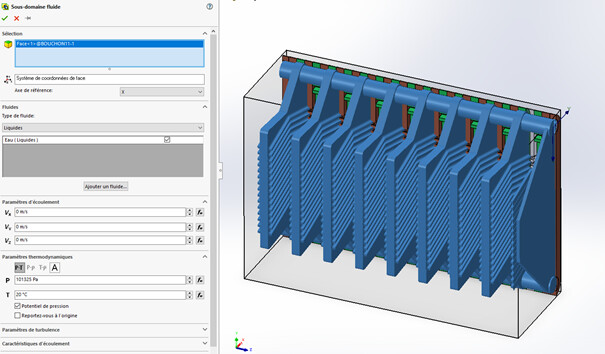

Cas de la branche froide

Equation OK à saisir dans la boite de dialogue.

Température plaque échangeur.7z (3.1 MB)

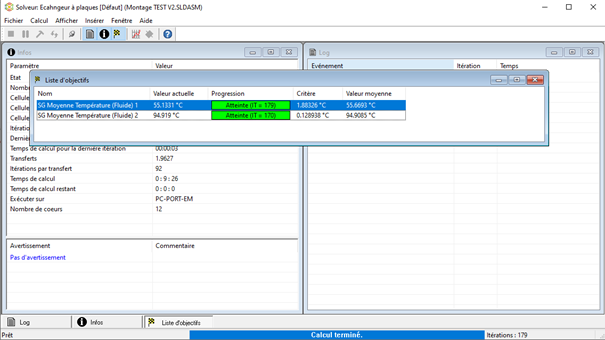

J’ai fait des modifications sur mes définitions sans le LMTD.

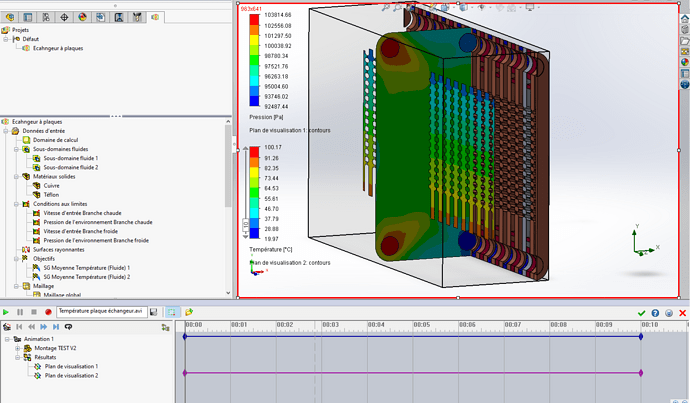

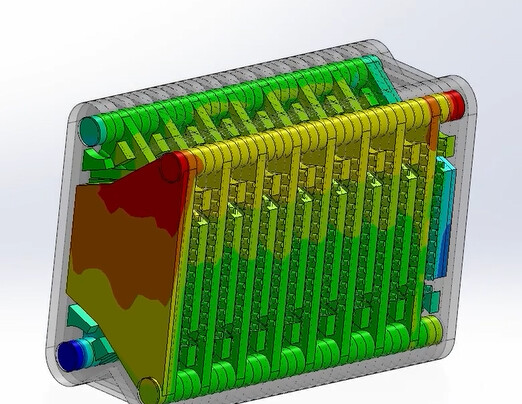

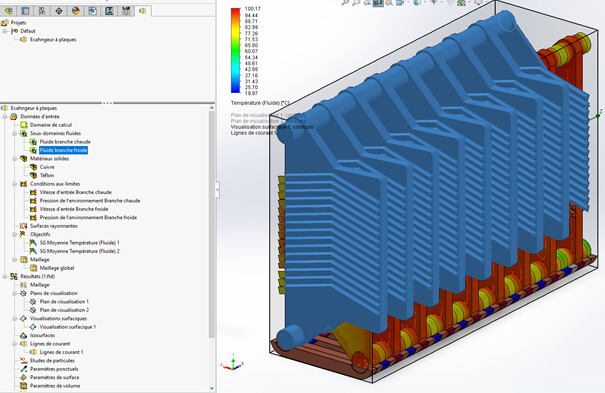

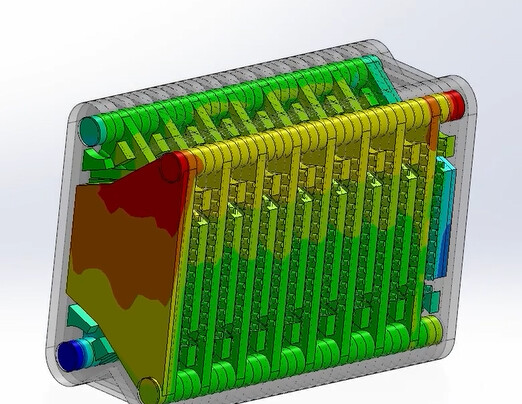

Une capture de la représentation du fluide (température) sue les plaques de l’échangeur.

!Simulation base de l’étude.7z

!Simulation base de l’étude.7z (188.9 MB)

Bonjour,

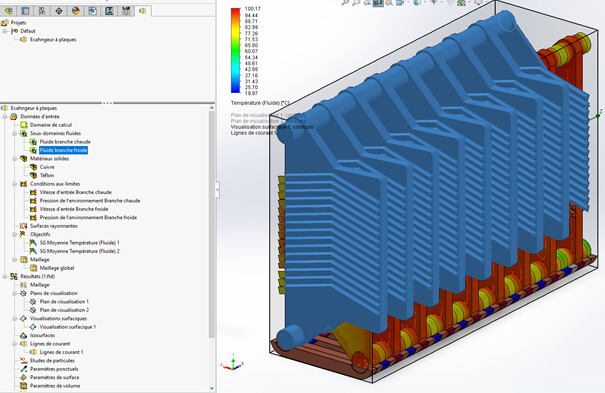

J’ai un problème avec l’itinéraire du fluide sur la branche chaude, la partie haute et la partie basse communique avant d’effectuer l’intégralité de l’échangeur à plaque.

J’obtiens ces résultats mais je me pose une question sur la mise en place des flux, le fluide chaud migre de l’arrière vers l’avant sur mon axe Z négatif, je suis connecté sur la plaque de fermeture et le fluide se déplace dans les intervalles des modules.

Je ne suis pas certain de la bonne mise en paramètres de l’étude.

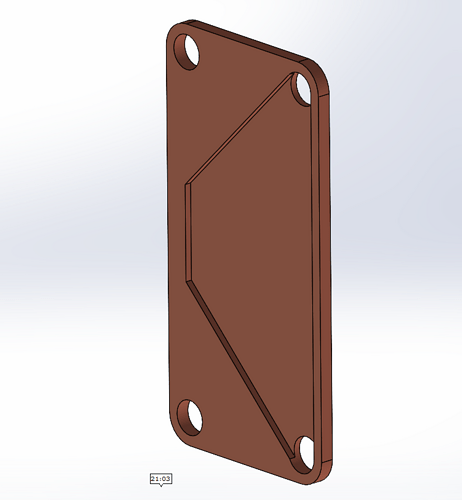

Pour mettre en œuvre un début des paramètres influents, je pense me baser sur l’âme de ma plaque échangeur usinée sur ses deux faces.

J’ai une construction sandwich avec mes intercalaires en téflon.

En lançant une étude de conception, je peux intégrer l’épaisseur de mon usinage pour observer les répercussions sur mon échangeur.

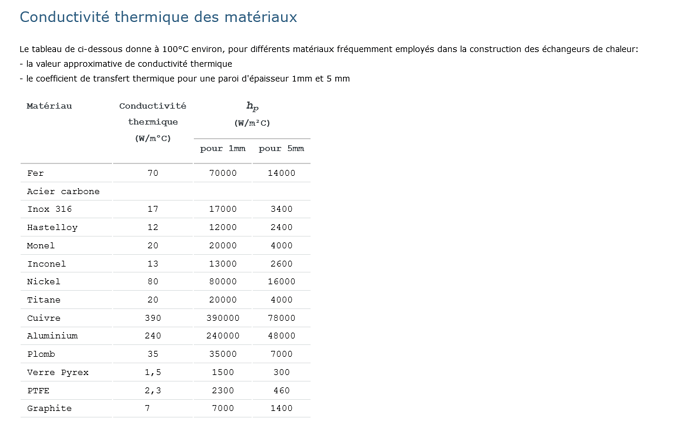

Matière plaque Cuivre 390 de conductivité thermique

Intermédiaire PTFE 2.3 de conductivité thermique

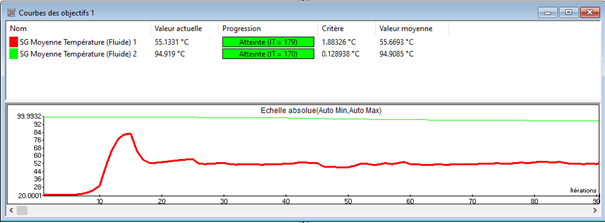

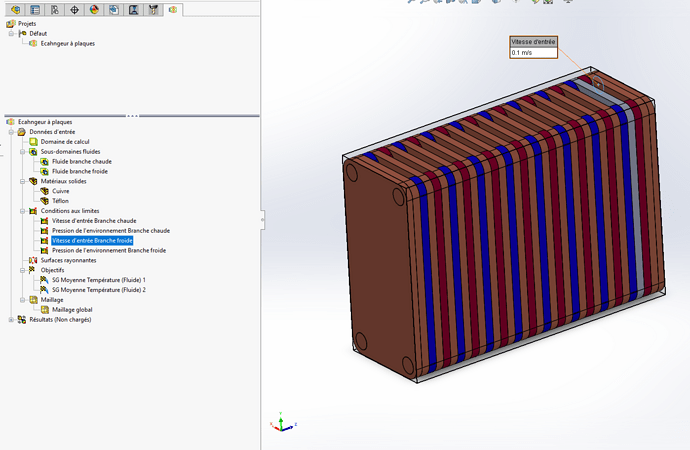

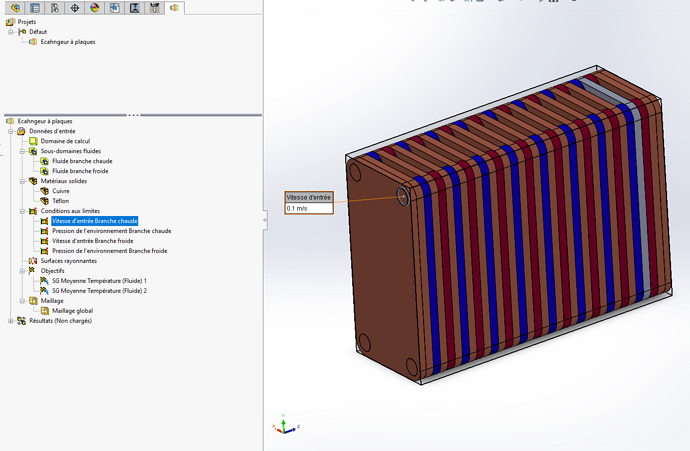

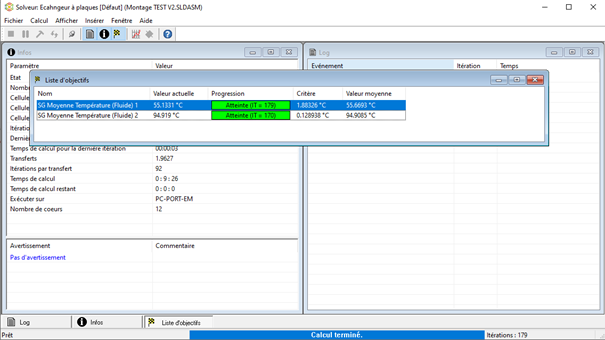

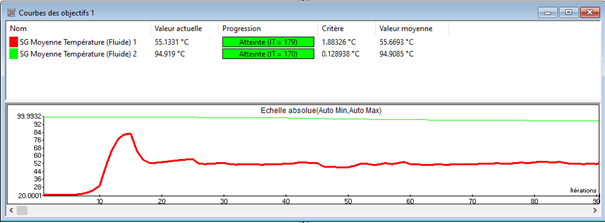

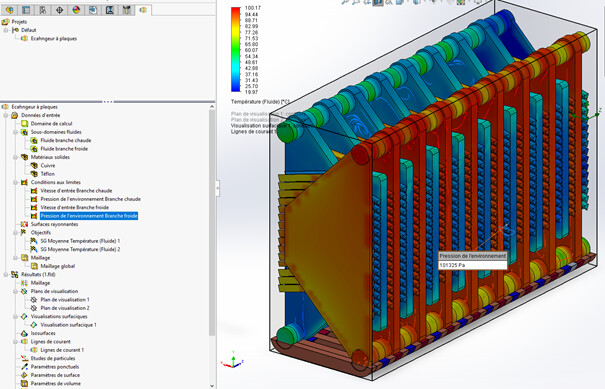

Analyse des résultats de la simulation :

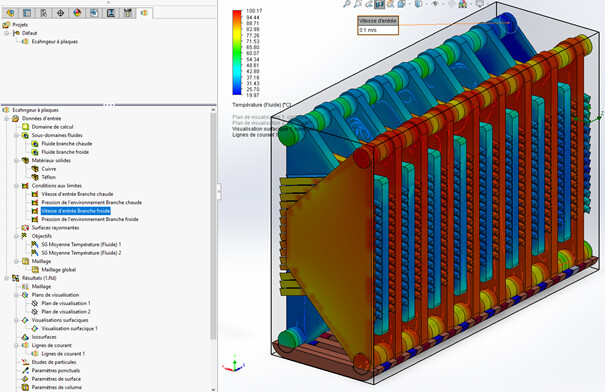

Vitesse d’entrée branche chaude

Domaine du fluide branche chaude

Domaine du fluide branche froide

Vitesse d’entrée branche froide

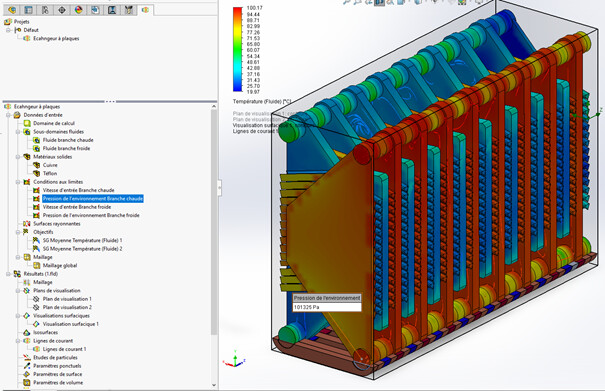

Pression environnement branche chaude

Pression environnement branche froide

Ma base d’étude est cette source :

J’ai réalisé un usinage sur les deux faces, leur modèle est unilatéral

la simulation donne une image du transfert de chaleur rar le cuivre.

Leur joint est très faible, je vais modifier donc cette épaisseur de l’entretoise en PTFE.

modification V3.pdf (201.1 KB)

1 « J'aime »

Bonjour @spectrum

Ou en êtes vous de votre étude car certains points dans les images me trouble.

Dont :

L’absence de chicanes dans les plaques

Le fait que la sortie du flux initialement froid reste froid, un peu comme si vous n’aviez pas bouchonné la partie sortie du coté entrée. il n’y a pas d’entrée en bas de la partie froide, il n’y a qu’une seule entrée en partie haute et qu’une seule sortie pour l’eau réchauffée. J’ai l’impression qu’il y a un os dans l’alim de partir fluide à réchauffer.

Précisez aussi si vous travaillez à co-courant ou à contre-courant.

Qu’en pensez vous ?

Cordialement

Bonjour Zozo_mp,

A la base je suis à contre-courant

Entrée de ma branche froide

Entrée de ma branche chaude

j’ai l’impression que les plaques chaudes ne transfèrent pas efficacement aux plaques froides…

J’ai une entretoise de 50 mm pour des épaisseur de plaques de 50 mm.

Si je reduis les entretoises, je diminue la cellule de fluide mais elle est en contact avec la plaque fixe de 50 mm poursa partie non usinée, mon usinage est des deux cotés ( bien ou pas bien) sur des échangeurs commercialisés sur la vidéo un seul coté d’échange.

En étude de cconception je vais me lancer sur l’influence de mon isolant en PTFE.

Je découvre et je trouve l’outil visuel, après obtenir quelquechose de vérifable par un objet physique est mon idée.

Voilà à une échange sur une plaque d’un fabricant.

Merci pour le message, je vais continuer .

@spectrum

Quelques remarques ! (pour ce qui suit je n’évoque qu’un échangeur mono-phasique (vérifiez que les plaques de votre fournisseur sont pour du mono-phasique. je n’ai pas de connaissance sur les diphasiques

1°) Etes-vous bien certain qu’il faille 50 mm d’épaisseur pour moi c’est plus proche des 0,5 à 1mm

2°) pour l’usinage des deux cotés c’est en réalité fait par la corrugation ce qui en bon français veut dire gaufrage (comme pour un carton ondulé). De ce fait le gaufrage augmente la surface de contact et provoque un flux turbulent qui augmente beaucoup l’échange thermique.

Le gaufrage provoque la turbulation pour les deux cotés (des deux flux simultanément).

3°) ce qui compte c’est la pression et le débit de façon à ce que tous les éléments soient alimenté à 100%. Si pas assez de pression le liquide n’ira pas jusqu’au bout ce qui est pire en flux à contre courant.

Vous me direz que l’exemple du fabricant n’a pas de gauffrage mais puisque vous en êtes à comprendre les fonctionnement cela veut dire que les diamètres ne seraient pas en cause-car définis par votre fournisseur mais que ce serait la pression.

Cela veut dire aussi que le volume qui doit changer de température est trop important par rapport au temps de stationnement dans une plaque (en plus sans ou avec faible turbulation.

Je n’en dirais pas plus car cela sort largement de la vocation du forum qui en principe se concentre plutôt sur les fonctionnalités de SW que sur le design des pièces et cela même si nous ne sommes pas avares d’aider un étudiant

Cordialement

Bonjour zozo_mp,

Je vais réduire l’écart entre deux plaques et faire ensuite varier la vitesse du fluide pour obtenir un compromis entre l’échange effectué par rapport au temps.

Merci pour les remarques et les conseils, je trouve agréable de pouvoir exposer sur le forum et bénéficier de l’expérience retour terrain sur des fonctionnalités de SOLIDWORKS.