Hallo

Ik begin de module vloeistofmechanica te gebruiken en ik heb problemen met de implementatie...

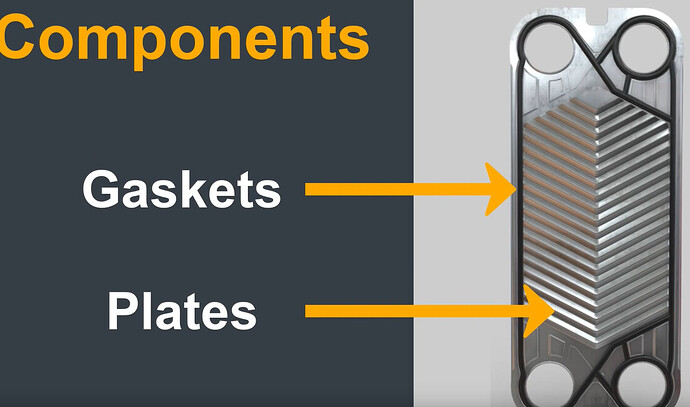

Kortom, ik wil een kenmerk van een platenwisselaar vinden. De berekening van de lmtd.

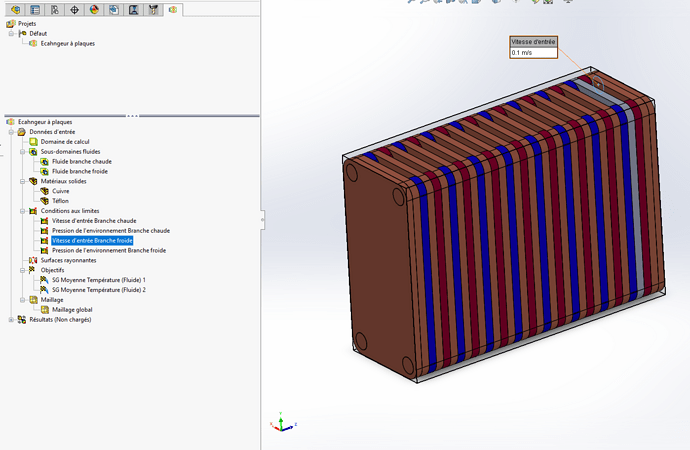

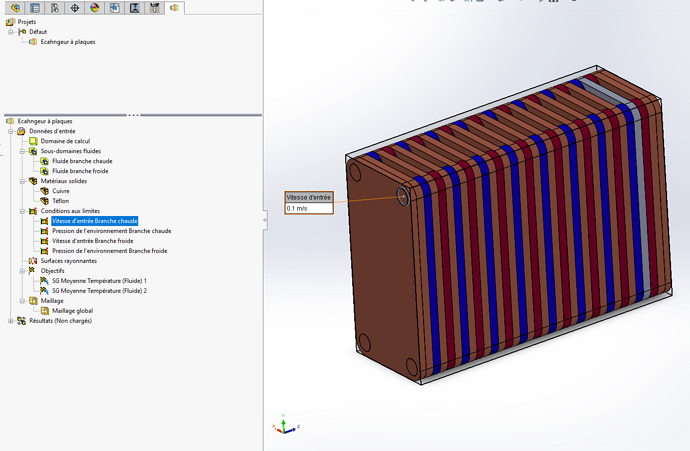

Ik heb de associaties van de modules gedefinieerd (afwisselend) en vervolgens zet ik in simulatie, de vloeistof wordt verdeeld (zie video hieronder).

Heeft iemand ooit aan platenwarmtewisselaars gewerkt?

Fijne dag en bij voorbaat dank.

Spectrum

Het geassembleerde digitale model bewerken:

Er worden twee holtes gemaakt:

Eentje voor de koude tak bij 20°C

De andere voor de hete tak op 100°C*

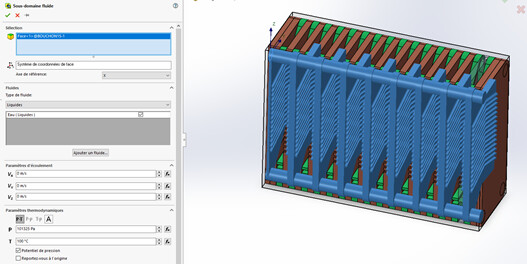

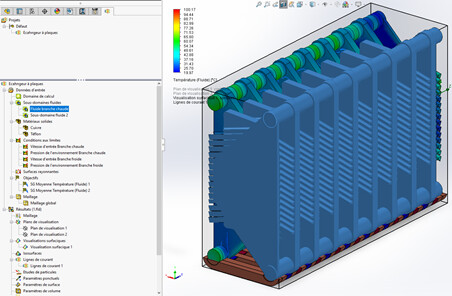

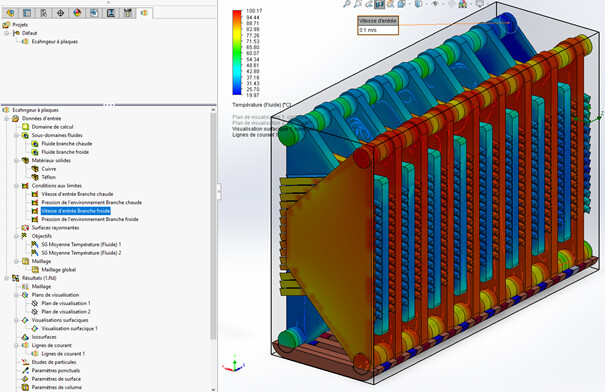

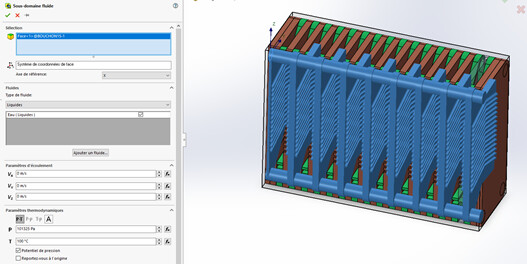

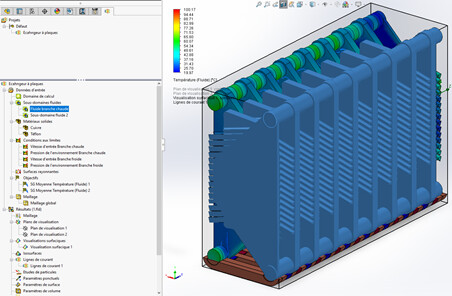

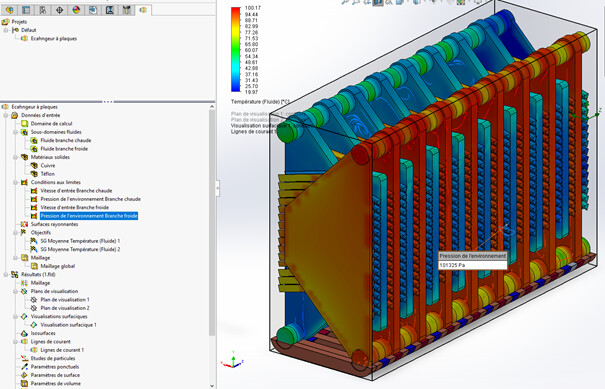

De onderstaande afbeelding is voor de hete tak.

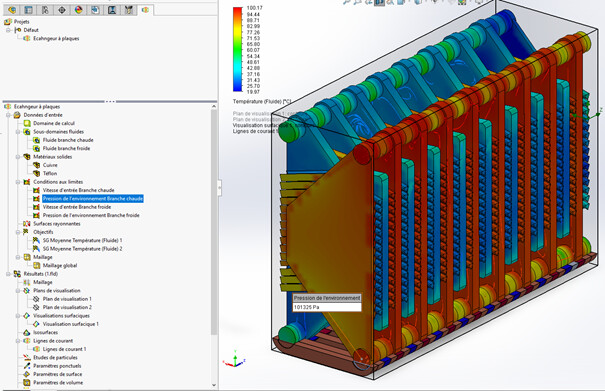

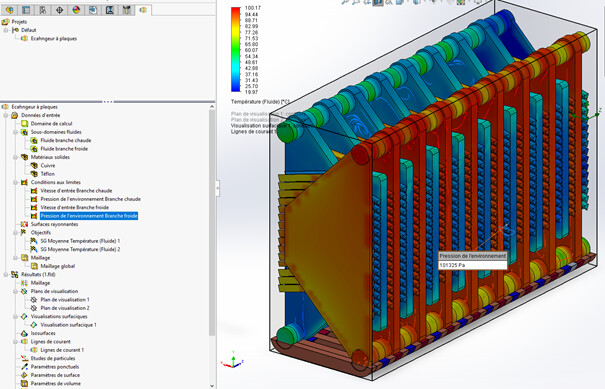

De basis van de studie is aangepast aan water dat is blootgesteld aan een atmosfeer.

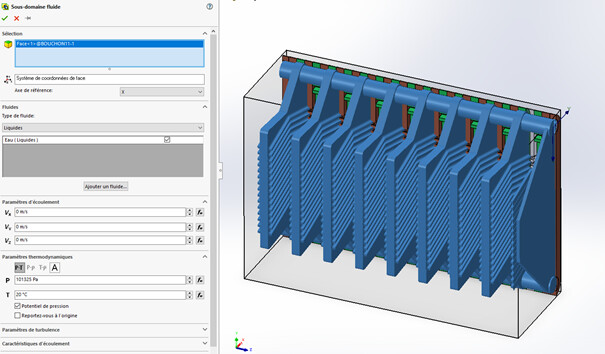

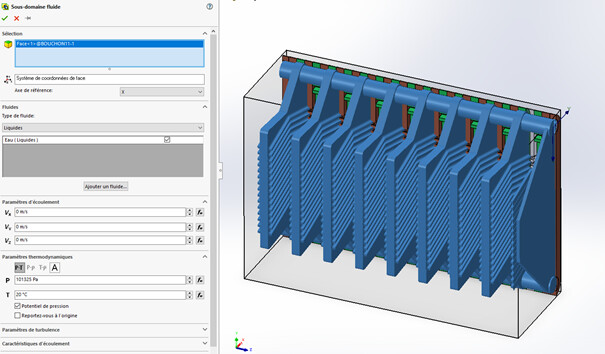

Een fluïde subdomein maken

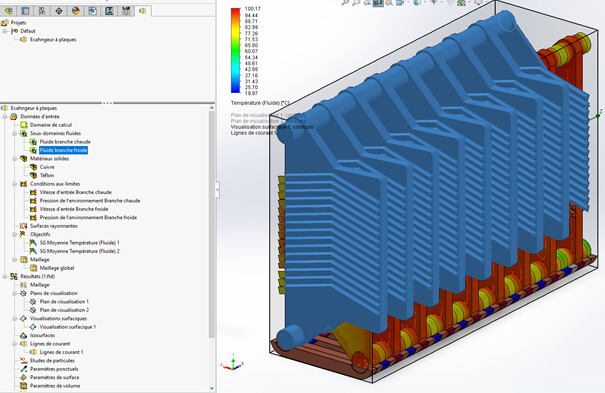

Geval van de koude tak

Vergelijking OK om in te voeren in het dialoogvenster.

Plaat Temperatuur échangeur.7z (3.1 MB)

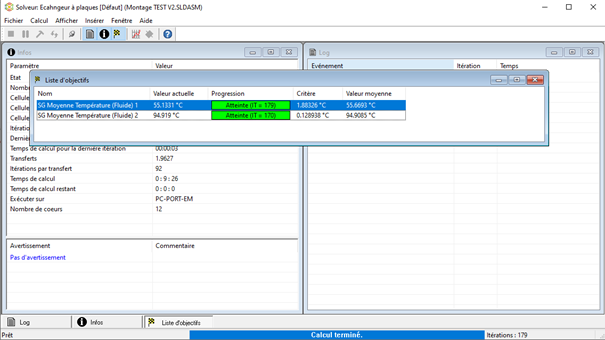

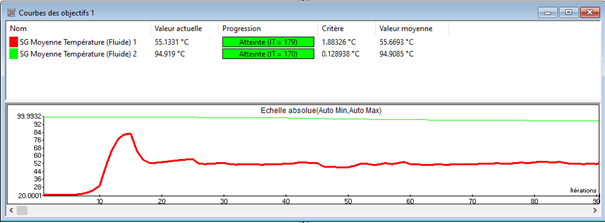

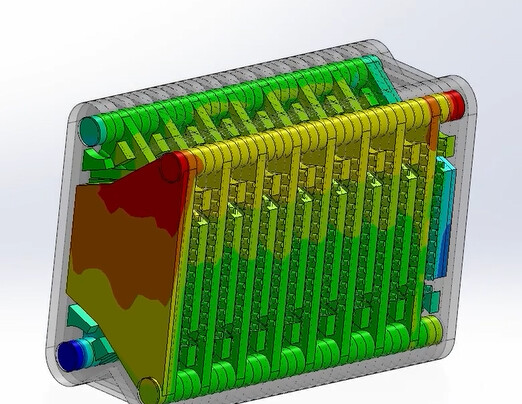

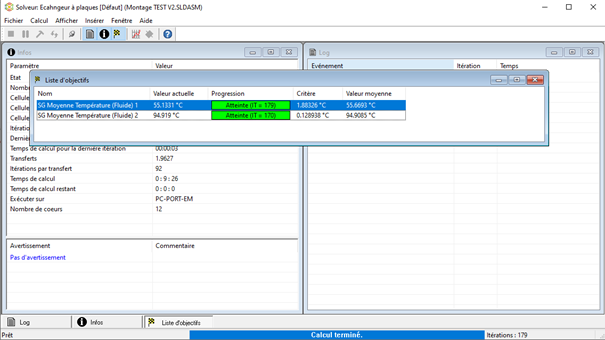

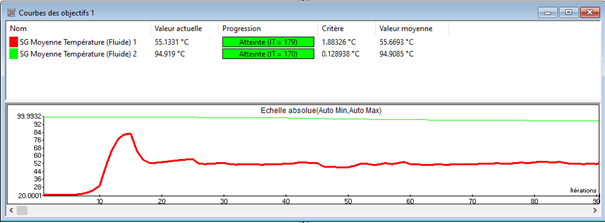

Ik heb wijzigingen aangebracht in mijn definities zonder de LMTD.

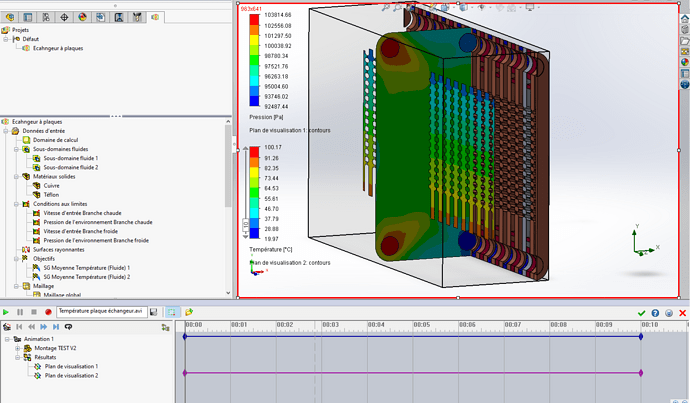

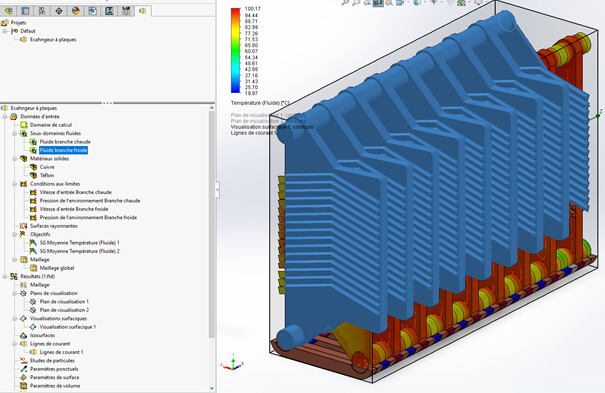

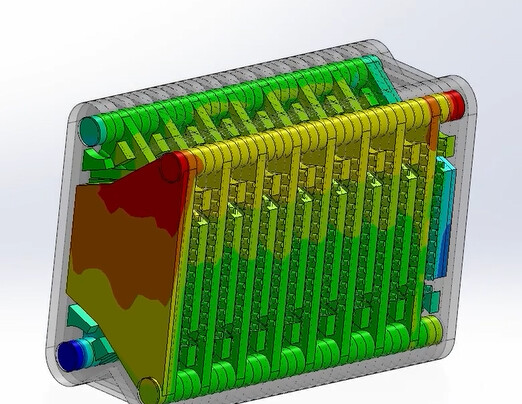

Een opname van de vloeistofweergave (temperatuur) op de wisselaarplaten.

! Basis étude.7z Simulatie

! Basis étude.7z Simulatie (188.9 MB)

Hallo

Ik heb een probleem met het vloeistofpad op de hete tak, het bovenste deel en het onderste deel communiceren voordat de hele platenwisselaar wordt uitgevoerd.

Ik krijg deze resultaten maar ik heb een vraag over de plaatsing van de stromen, de hete vloeistof migreert van achteren naar voren op mijn negatieve Z-as, ik ben verbonden met de sluitplaat en de vloeistof beweegt in de intervallen van de modules.

Ik ben er niet zeker van dat de studie naar behoren zal worden uitgevoerd.

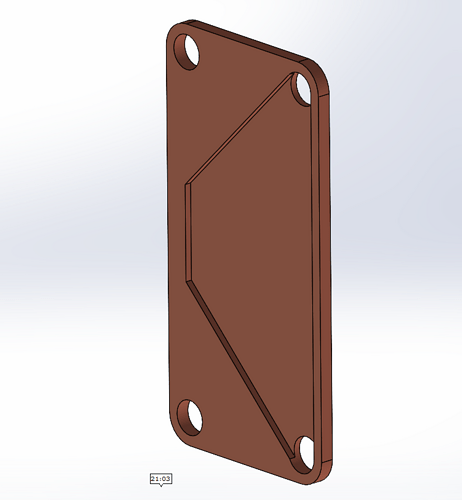

Om een begin van de invloedrijke parameters te implementeren, denk ik dat ik me zal baseren op de kern van mijn wisselaarplaat die aan beide zijden is bewerkt.

Ik heb een sandwich constructie met mijn Teflon verdelers.

Door een ontwerpstudie te starten, kan ik de dikte van mijn bewerking integreren om de gevolgen voor mijn wisselaar te observeren.

Materiaal: Koper 390 thermische geleidbaarheidsplaat

Thermische geleidbaarheid PTFE 2.3 tussenproduct

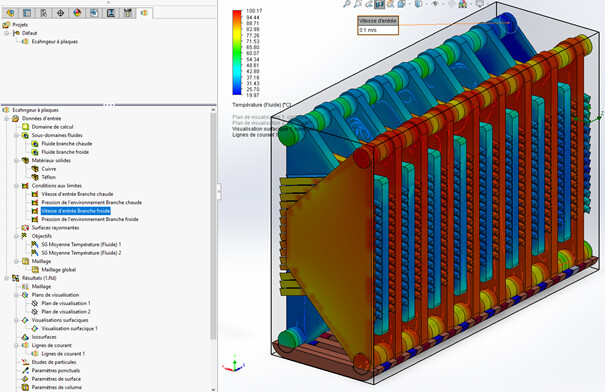

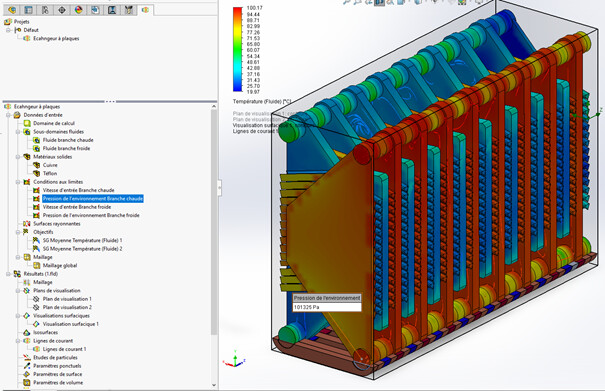

Analyse van de simulatieresultaten:

Invoersnelheid hete vertakking

Hete vertakkingsvloeistof

Koude vertakkingsvloeistof

Snelheid koude takinlaat

Druk, omgeving, hete tak

De koude tak van het drukmilieu

Mijn basis van onderzoek is deze bron:

Ik heb aan beide zijden bewerkingen uitgevoerd, hun model is eenzijdig

De simulatie geeft een beeld van het warmteoverdracht RAR koper.

Hun afdichting is erg zwak, dus ik ga deze dikte van de PTFE-afstandhouder veranderen.

wijziging V3.pdf (201.1 KB)

1 like

Hallo @spectrum

Waar ben je met je studeerkamer, want sommige punten in de afbeeldingen storen me.

Wiens:

De afwezigheid van schotten in de platen

Het feit dat de uitgang van de aanvankelijk koude stroom koud blijft, een beetje alsof je het uitgangsgedeelte van de inlaatzijde niet hebt afgesloten. Er is geen inlaat aan de onderkant van het koude gedeelte, er is slechts één inlaat aan de bovenkant en slechts één uitlaat voor het verwarmde water. Ik heb de indruk dat er een bot in de voeding zit om vloeistof op te warmen.

Geef ook aan of u in meestroom of tegenstroom werkt.

Wat denk je?

Vriendelijke groeten

Hallo Zozo_mp,

Kortom, ik ga tegen de stroom in

Ingang van mijn koude tak

Ingang van mijn hete tak

Ik heb de indruk dat hete platen niet effectief overgaan op koude platen...

Ik heb een afstandhouder van 50 mm voor plaatdiktes van 50 mm.

Als ik de afstandhouders verklein, verklein ik de vloeistofcel, maar deze is in contact met de 50 mm vaste plaat voor zijn onbewerkte deel, mijn bewerking is aan beide zijden (goed of niet goed) op wisselaars die op de video op de markt worden gebracht, slechts één kant van de uitwisseling.

In de ontwerpstudie ga ik in op de invloed van mijn PTFE isolatie.

Ik ontdek en ik vind het visuele hulpmiddel, nadat ik iets heb gekregen dat verifieerbaar is door een fysiek object, is mijn idee.

Dat is een uitwisseling op het presenteerblaadje van een fabrikant.

Bedankt voor het bericht, ik ga verder.

@spectrum

Een paar opmerkingen! (Voor het volgende noem ik alleen een enkelfasige wisselaar (controleer of de platen van uw leverancier voor enkelfasig zijn. Ik heb geen kennis van tweefasig

1°) Weet je zeker dat het 50 mm dikte nodig heeft, voor mij ligt het dichter bij 0,5 tot 1 mm

2°) voor het machinaal bewerken aan beide zijden gebeurt het eigenlijk door middel van golfkarton, wat in goed Engels reliëf betekent (zoals bij golfkarton). Als gevolg hiervan vergroot reliëf het contactoppervlak en veroorzaakt het een turbulente stroming die de warmte-uitwisseling sterk verhoogt.

Embossing veroorzaakt turbulatie voor beide zijden (van beide stromen tegelijkertijd).

3°) het gaat om de druk en het debiet zodat alle elementen voor 100% worden geleverd. Als er niet genoeg druk is, zal de vloeistof niet helemaal gaan, wat erger is bij tegenstroom.

U zult me vertellen dat het voorbeeld van de fabrikant geen wafel heeft, maar aangezien u begrijpt hoe het werkt, betekent dit dat de diameters niet ter discussie staan, omdat ze zijn gedefinieerd door uw leverancier, maar dat het de druk zou zijn.

Dit betekent ook dat het volume dat van temperatuur moet veranderen te groot is ten opzichte van de tijd van parkeren in een plaat (bovendien zonder of met lage turbulatie.

Ik zal niet meer zeggen omdat het grotendeels uit de roeping van het forum is, dat zich in principe meer richt op de kenmerken van SW dan op het ontwerp van de onderdelen, zelfs als we niet gierig zijn om een student te helpen

Vriendelijke groeten

Hallo zozo_mp,

Ik zal de opening tussen twee platen verkleinen en vervolgens de snelheid van de vloeistof variëren om een compromis te verkrijgen tussen de uitwisseling in relatie tot de tijd.

Bedankt voor de opmerkingen en adviezen, ik vind het leuk om op het forum te kunnen exposeren en te profiteren van de feedbackervaring op SOLIDWORKS-functies.