Hallo

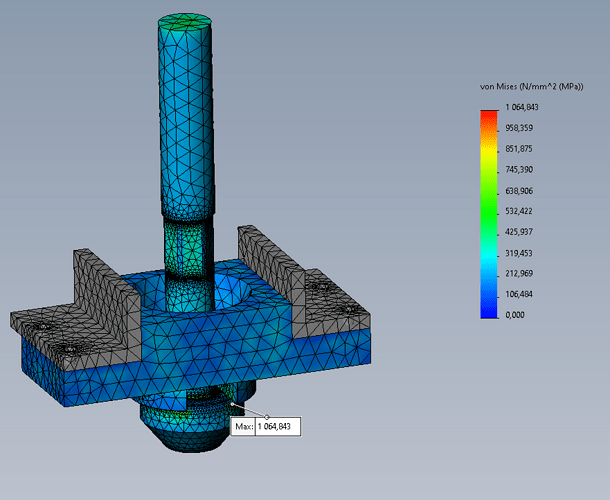

Ich versuche gerade festzustellen, ob meine Zugstange unter Spannung die Elastizitätsgrenze nicht überschreitet.

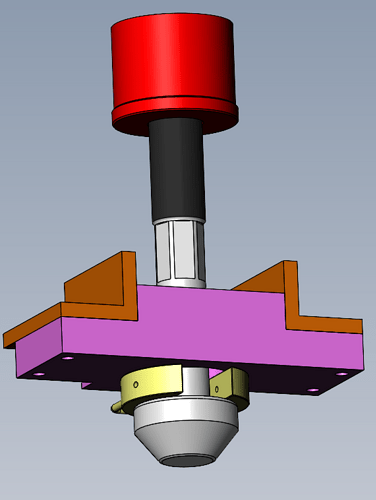

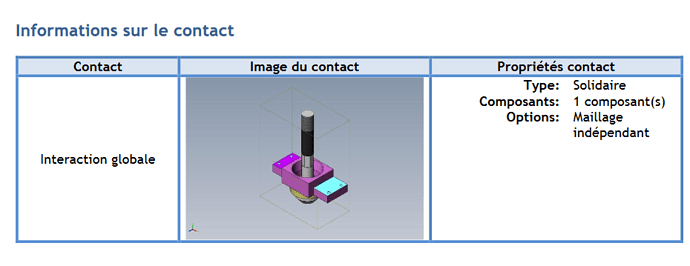

Schematisch wird eine Hydraulikmutter durch ihre Unterlegscheibe auf einem festen Teil abgestützt (alles in Rot, von der Analyse ausgeschlossen). Die Zugstange in Grau durch den gelben Verschluss kommt zum Drücken des Stuhls in Pink auf ein festes Teil in Orange (nicht verformbar, nicht neu berechnet).

Die Materialien sind S355JR für den rosa Stuhl, 42CrMo4 für die graue Spurstange und die gelbe Verkleidung.

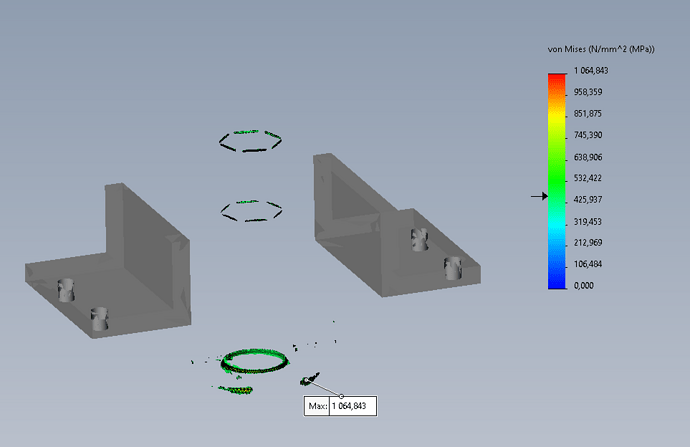

Ich bin 2 Problemen ausgesetzt:

Der erste ist, dass ich keine elastische Grenze für die Materie selbst bestimmen kann. Auf Total Materia bekomme ich einen Bereich von RP0,2 von 390 bis 650 MPa, während ich bei Aubert & Duval 1500 MPa in geschmiedetem...

Was soll man als Referenz nehmen?

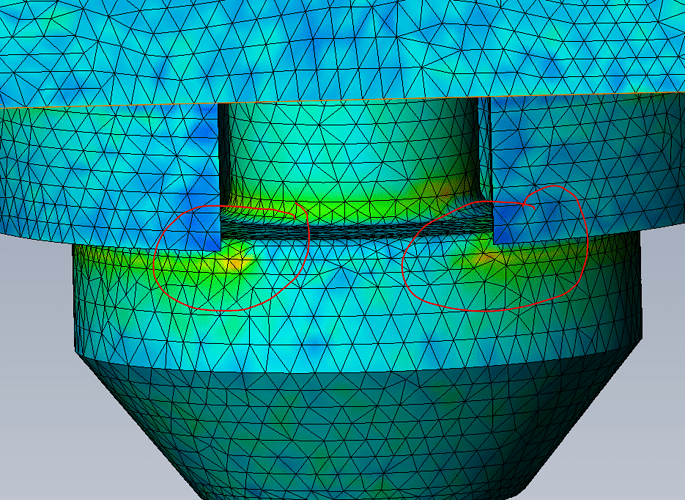

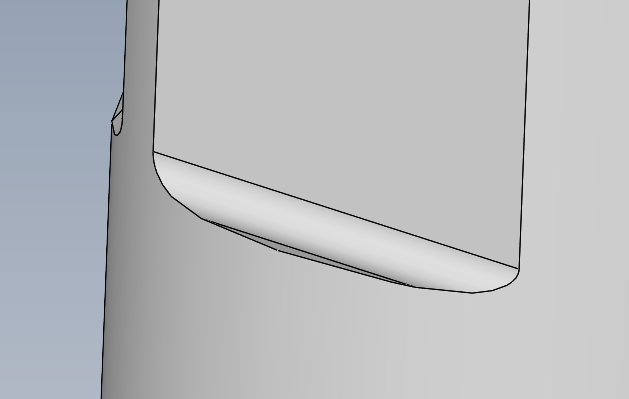

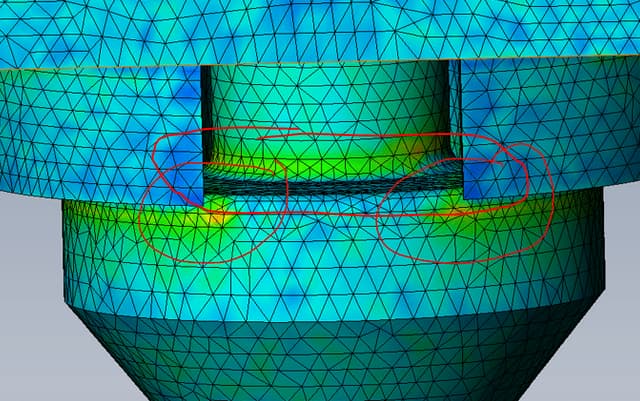

Die zweite Frage, die ich mir stelle, ist, dass die maximale Spannung auf der Höhe der Muschel 1064 MPa beträgt.

Je mehr ich das Netz verfeinere, desto höher steigt der Wert. Wie weit sollte ich es in diesem Fall verfeinern?

Um der Vollständigkeit halber greife ich ein bereits erstelltes NDC auf, in dem die Person, die es geschrieben hat, sagte, dass das Messgerät auf 2046 MPa ging, ohne anzugeben, wo oder wie...

Wenn Sie weitere Informationen benötigen...

Ich poste die Vorlage

Assemblage1.zip (46,8 MB)

Vielen Dank