Witam

Kilka uwag:

- wygląda na to, że obliczony przez Ciebie projekt nie jest dobry, biorąc pod uwagę Twoje komentarze na temat TQC i pęknięć. Dobrze byłoby sprecyzować, gdzie

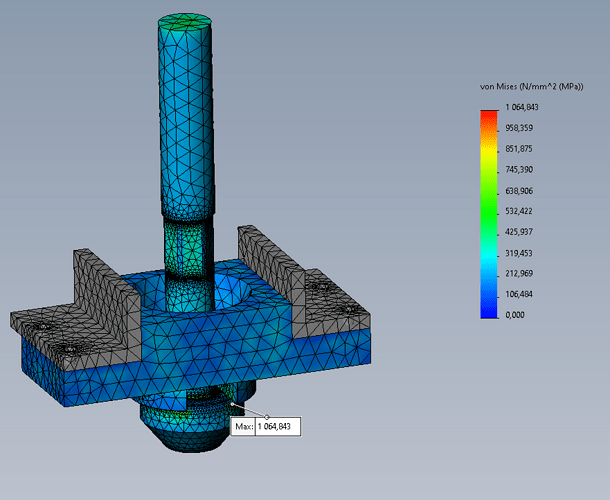

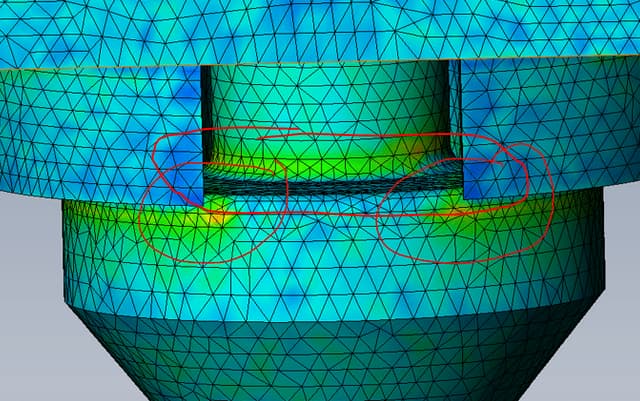

- W promieniach zawsze występuje koncentracja naprężeń, im mniejszy promień (lub nawet prawie zerowy), tym jest wyższy. Siatka o rozmiarze znacznie większym niż rzeczywiste promienie znacznie minimalizuje ograniczenia w wynikach (szybko uzyskujemy współczynnik od 2 do 5 między bardzo grubą siatką a drobną siatką)

- Usunięcie promieni tam, gdzie nie ma problemu, pozwala na szybsze zazębianie / obliczenia (ale za naszych dni będzie to femto druga różnica). Jest to zrozumiałe, zwłaszcza jeśli modyfikacja siatki nie znajduje się w strefie krytycznej (myślę, że tak jest i to wyjaśniałoby, dlaczego twój stary szef kazał ci usunąć szprychy (stare, ponieważ w tamtym czasie obliczenia EF zajmowały dni, a uproszczenie modelu zaoszczędziło godziny))

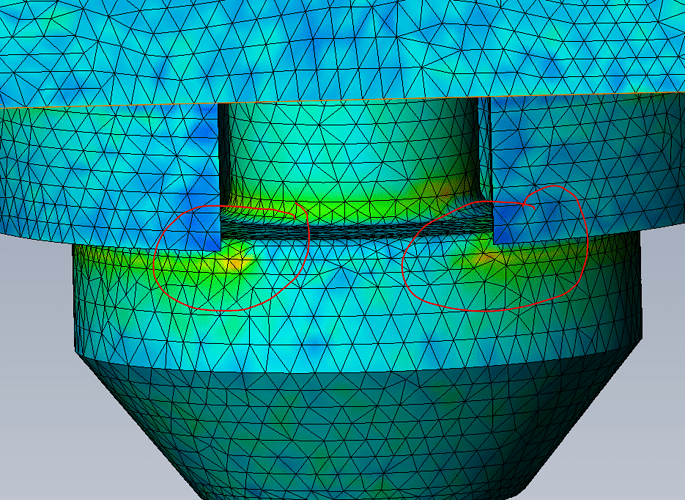

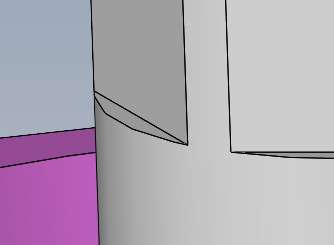

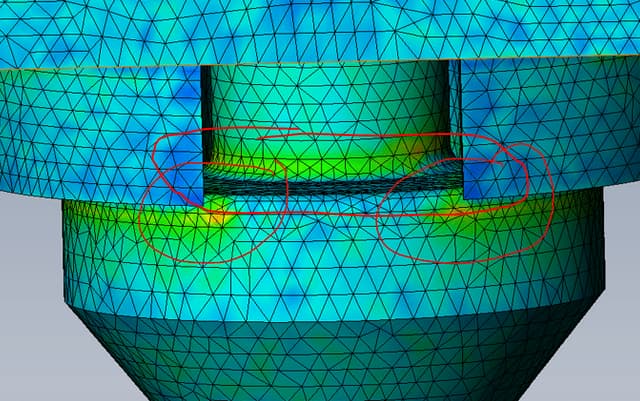

Jeśli masz problem z pękaniem na poziomie małego promienia tutaj

, rzeczywiście lepiej mieć co najmniej 3 lub 4 elementy na długości promienia (dość mały rozmiar oczek w tamtym czasie), jeśli chcesz mieć wyobrażenie o prawdziwym ograniczeniu w tym momencie

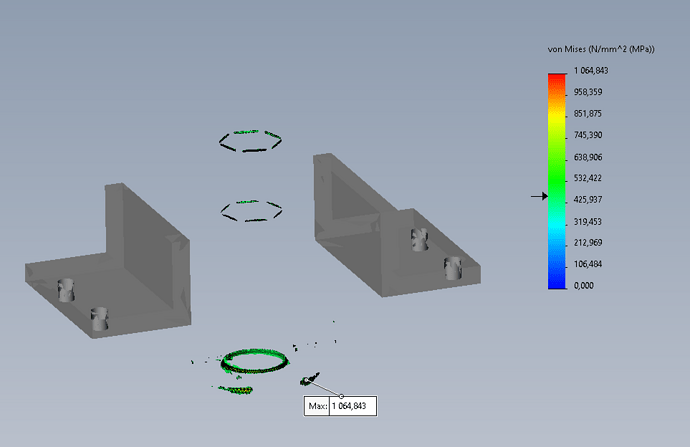

Z wyjątkiem betonu, zwykle nie zależy nam na kompresji (twoje dwa kółka na powyższym obrazku), wątpię, że to jest obszar początku pęknięcia.

42CrMo4 to materiał, który musi zostać poddany obróbce cieplnej. W zależności od procesu i jakości obróbki, wielkości części... Rp0,2 i Rm będą różne i będą się również różnić w zależności od tego, czy jesteś w sercu pomieszczenia, czy poza nim.

Możesz zrobić twardość obok złamanego obszaru, istnieją odpowiedniki twardości ↔ Rm

Dopuszczalne naprężenia części zależą również od zakresu obróbki: obróbka skrawaniem, następnie obróbka cieplna lub obróbka cieplna na półce, a następnie obróbka skrawaniem.

Jeśli obrobiłeś wcześniej obrobiony materiał, nie powinno dziwić, że materiał nie jest zbyt wytrzymały na poziomie średnicy, którą otoczyłem (jest to serce części, więc miejsce mniej poddane obróbce cieplnej niż na zewnątrz.

Kolejne pytanie: czy ta część działa w przypadku zmęczenia? Jeśli tak, to jakiego rodzaju zmęczenie? W zależności od materiału, jeśli chcesz osiągnąć setki tysięcy cykli, musisz szybko podzielić dopuszczalne naprężenia przez 2 lub 3.

Analiza wizualna uszkodzonej części na ogół pozwala stwierdzić, czy nastąpiło zmęczenie, czy też nastąpiło czyste pęknięcie bez wcześniejszego zmęczenia.

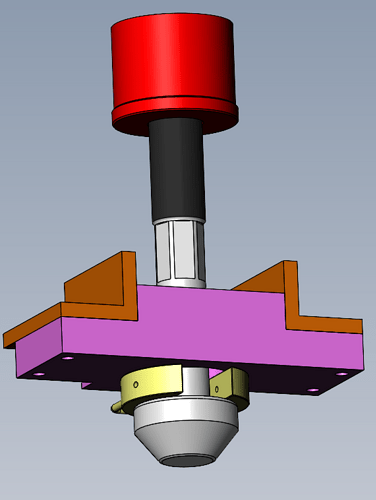

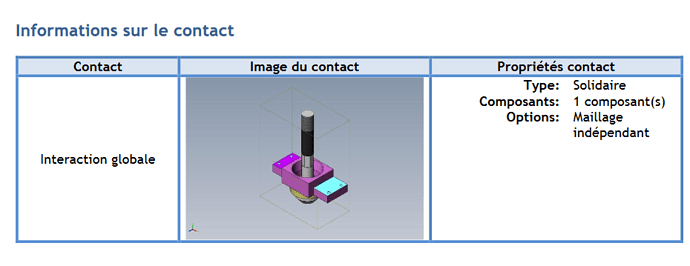

Biorąc pod uwagę problem, analizę należy przeprowadzić poprzez zarządzanie stykami w krytycznych punktach, aby umożliwić częściom realistyczne odklejanie się i wyginanie. Korzystaj z takich kontaktów:

nie pozwolą na uzyskanie poprawnych wyników analizy (wszystkie części są ze sobą zespawane → znacznie sztywniejszym modelem niż w rzeczywistości → naprężenia znacznie niższe niż w rzeczywistości)

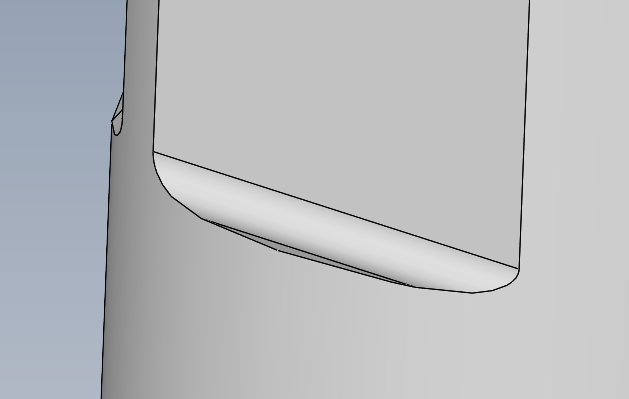

PS: jeśli pb znajduje się w obszarze, który zakreśliłem, zwiększenie promienia do maksimum (nawet jeśli oznacza to dodanie promienia/fazowania na trójniku C) jest prawdopodobnie dobrym pomysłem, jeśli chcesz uzyskać bardziej odporną konstrukcję (bez zmiany innych parametrów, takich jak zakres fab lub materiały)