Hallo

Für zukünftige Tests möchte ich in der Lage sein, meinen Bohrer mit einem Zahn auszuwuchten...

Gibt es eine Lösung in SolidWorks oder gibt es eine Alternative für mein Problem?

Vielen Dank

Hallo

Für zukünftige Tests möchte ich in der Lage sein, meinen Bohrer mit einem Zahn auszuwuchten...

Gibt es eine Lösung in SolidWorks oder gibt es eine Alternative für mein Problem?

Vielen Dank

Hallo @ygoyard

Wir freuen uns, Sie im Forum begrüßen zu dürfen.

Ich hoffe, dass wir Ihnen bei der Lösung einiger Probleme helfen können, aber auch, dass wir von Ihrem Wissen und Ihrer Erfahrung profitieren können.

Für Ihre Frage: Dies ist weder grundsätzlich noch meiner bescheidenen Meinung nach auch nicht mit dem PRO-Simulationsmodul möglich, mit dem Sie Dynamik, Schwingungssimulationen und alles andere durchführen können!

Allerdings solltest du wahrscheinlich deine Bedürfnisse neu formulieren, weil mich etwas stört, damit ich dich gut verstehe.

Wenn ich Ihr Problem verstehe, haben Sie einen Bohrerzahn, der, wenn er sehr schnell gedreht wird, offensichtlich irgendwann Vibrationen verursacht. (Es hängt alles von der Qualität der Spindel ab).

Um also ausbalanciert zu sein, muss man eine Masse auf die andere Seite der Rotationsachse legen.

Mit Solidworks ist es einfach, die Masse des Zahns sowie seinen Schwerpunkt zu kennen.

Alles, was Sie tun müssen, ist, eine Masse zu schaffen, die es Ihnen ermöglicht, auszugleichen.

Diese Masse kann sich nicht in der gleichen Position wie der Zahn befinden oder die gleiche Form haben, sonst wäre es ein Zweizahnbohrer oder es käme zu einer Kollision.

Erstellen Sie also ein etwas größeres (schwereres) Objekt, das Sie in die Zahnstütze einsetzen.

Auch hier können Sie jedes Objekt definieren, indem Sie die Position seines Schwerpunkts in Bezug auf die Rotationsachse kennen.

Dann setzen Sie Ihren Zahn und Ihre Wuchtmasse in ein ASM ein, und wenn Sie sich den Schwerpunkt dieses ASM ansehen, sehen Sie, ob er perfekt ausgerichtet ist oder nicht.

Herzliche Grüße

Vielen Dank für die Antwort

Ich werde auf all das achten, indem ich versuche, meinen Bohrer um einen Zahn zu modifizieren.

Nach mehr Details würde es eher um die Entfernung von Material gehen.

Dadurch, dass das Werkzeug nur eine Nut hat, wird es aus dem Gleichgewicht gebracht und die Standzeit und Oberflächengüte bei großen Seitenflächen verringert.

Herzliche Grüße

Juhu,

Hallo @ygoyard Willkommen im Forum ![]()

Um die Botschaft von @Zozo_mp zu vervollständigen, denke ich auch, dass Sie sehen müssen, ob Ihr Fräser ausbalanciert ist, indem Sie durch den Schwerpunkt gehen. Ich verwende eine Methode, aber es kann auch andere geben (wenn Sie Tipps haben, liebe Community ![]() )

)

Um einen CG zu erstellen, müssen Sie ihn in den Eigenschaften Auswerten/Masse hinzufügen und Ihr(e) Teil(e) auswählen (vergessen Sie nicht, ein Material für das Ergebnis in Ihrem/Ihren Teil(en) zu haben). Dann setzen Sie den Haken bei " Massenmittelpunktfunktion erstellen". Sie schließen das Fenster, und Ihr Schwerpunkt wird im Konstruktionsbaum angezeigt (unter dem Namen Massenmittelpunkt).

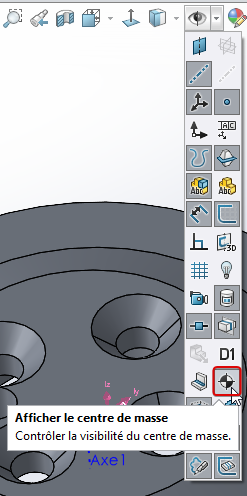

Um es auf Ihrem Stück anzuzeigen, muss die Anzeigeschaltfläche aktiviert sein:

Dann fügen Sie die Achse Ihres Zielschwerpunkts (Ihre Maschinenachse) hinzu

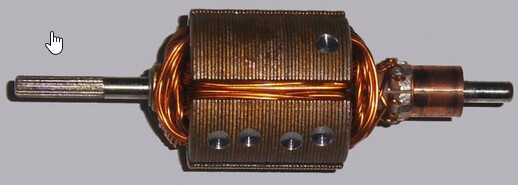

Ich habe eine besondere Erdbeere im Netz gefunden, aber das ist zum Beispiel:

Sobald Sie den Schwerpunkt und die Achse haben, können Sie einen Sensor hinzufügen. Damit können Sie den Abstand zwischen Ihrem Schwerpunkt und Ihrer Achse automatisch messen. Gehen Sie dazu zu Auswerten/Messen. Sie wählen Ihren Schwerpunkt und Ihre Achse. Dann klickst du auf " Sensor erstellen":

Sie aktivieren " Normaler Abstand" (nicht obligatorisch, aber Sie können einen Alarm mit einem Rand hinzufügen, wie in meinem Beispiel):

Jetzt, da der Sensor erstellt ist, ist dies der interessanteste Teil. ![]()

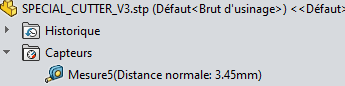

Ihr Sensor ist in der Konstruktionsleiste im Ordner " sensor " sichtbar:

Sie werden in der Lage sein, mit der Form Ihrer Wahl zu arbeiten (Löcher und Materialabtrag in meinem Beispiel), um einen Wert gleich 0 zu finden. Normalerweise aktualisiert sich der Sensorwert, wenn es sich nicht frei anfühlt, mit dem grünen ![]() Licht neu zu bauen.

Licht neu zu bauen.

Hier ist mein Ergebnis nach 2 Minuten Versuch und Irrtum:

++ Nicolas

Bravo @Nicolas74

Vor allem nach dem zweiten Frame.

Aber natürlich! Der Sensor! Der Sensor

Herzliche Grüße

Hallo @ygoyard ,

Dies @Nicolas74 Ansatz, der auf einem Sensor...

Es ist jedoch notwendig, sicherzustellen, dass die Bearbeitung, die zum Auswuchten des Fräsers vorgesehen ist, an der richtigen Stelle durchgeführt wird, da es eine unendliche Anzahl von Formen und Bearbeitungspositionen gibt, um das CdG auf der Achse zu platzieren.

Im Fall des scheibenförmigen Fräsers von Nicolas74 könnte allein dieses " statische " Auswuchten zu einem recht zufriedenstellenden Ergebnis führen.

Ist das die allgemeine Form Ihrer Erdbeere?

Können Sie wenigstens ein Bild davon teilen?

Um das Ganze zu vervollständigen: Neben der " statischen " Bedingung (CdG befindet sich auf der Achse) gibt es eine Bedingung auf der Trägheitsmatrix der rotierenden Baugruppe, die schwieriger zu charakterisieren ist (dynamisches Auswuchten). Dies erklärt, warum es in der Regel zwei zusätzliche Massen oder zwei Materialabtragungen braucht, um das richtige Auswuchten eines Elektromotorrades oder Rotors zu gewährleisten.

Um das dynamische Verhalten zu simulieren und eine Auswuchtlösung bereitzustellen, ist eine spezielle Anwendung erforderlich. Vielleicht mit dem SolidWorks Motion-Modul...

Oder besser, eine Werkzeugauswuchtmaschine in der Werkstatt zu haben.

Herzliche Grüße.

Hallo @m.blt,

Vielen Dank für diese Antworten ![]()

Herzliche Grüße

Igitt.

Es handelt sich anscheinend um einen Fräser mit kleinem Durchmesser. Die von der Flöte abgetragene Masse ist eher bescheiden, ebenso wie der entsprechende Versatz des CdG, höchstens einige 1/10 mm...

Warum ist das Ausbalancieren wichtig? Eine dynamische Simulation würde eine Vorstellung davon geben, welche Kräfte in der Spindelführung entstehen.

Und warum nicht einen Fräser mit zwei oder drei Zähnen verwenden, die axiale Symmetrie sorgt auf natürliche Weise für die Balance?

Hallo,@m.blt,

Nein, diese Erdbeeren können Ø12,00 oder sogar Ø14,00 erreichen.

Das Auswuchten der Werkzeuge wird verwendet, um eine gute Oberflächengüte zu erzielen und die Spindel zu schonen.

Der Einzahnfräser ist eine spezielle Geometrie, die Vorteile bei der Bearbeitung bestimmter Materialien bietet.