Hallo @spectrum

Ich werde ein wenig kurz sein und ich entschuldige mich dafür.

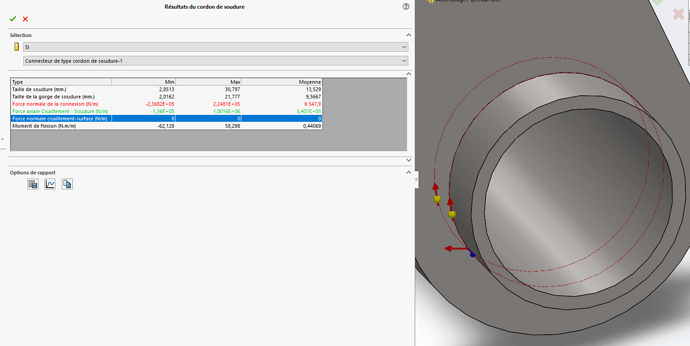

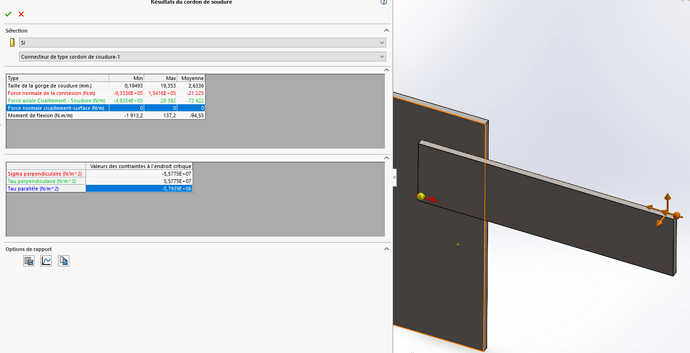

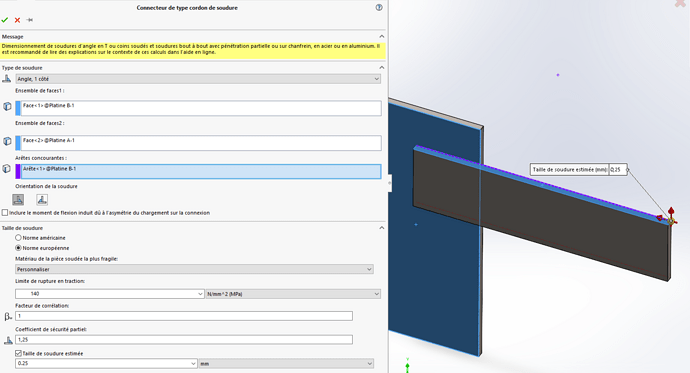

Der einzige Stecker, den ich nicht verwende, ist dieser.

Denn es ist irreführend im Vergleich zur Realität Ihres Teils in der Werkstatt beim Nachschweißen.

Schauen Sie sich außerdem die Auswahl der verschiedenen Schweißarten an (abgesehen von der kontinuierlichen Raupe)

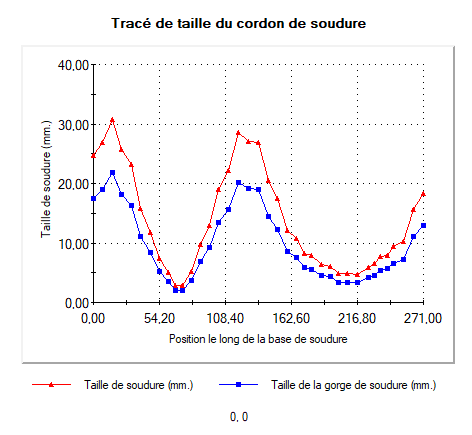

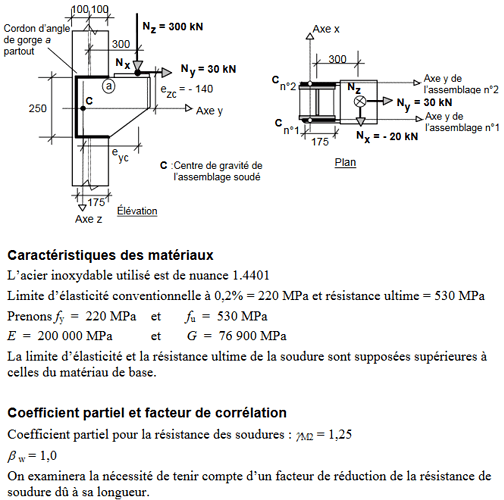

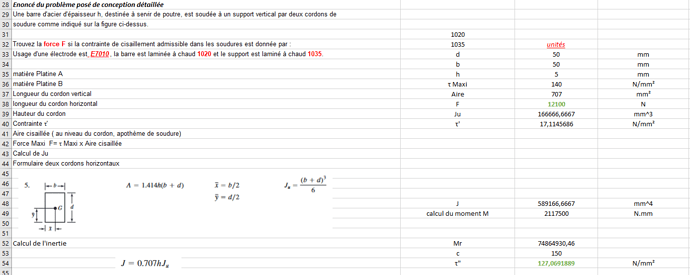

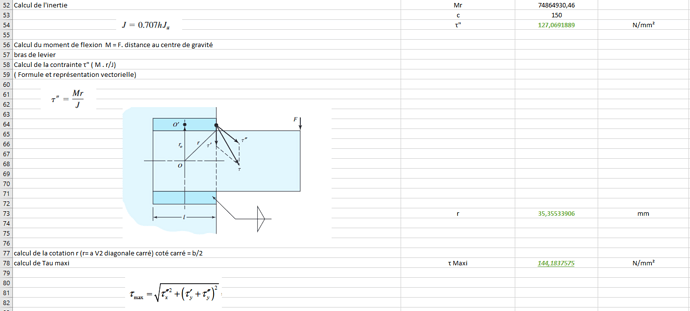

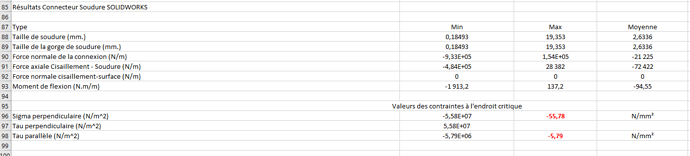

Ich bevorzuge die Schweißtabellen, die die verschiedenen Arten des Schweißens besser berücksichtigen. Ganz zu schweigen davon, dass es im wirklichen Leben Unterschiede zwischen Schweißern und sogar mit demselben Schweißer gibt, selbst wenn er ordnungsgemäß zertifiziert ist.

Erst Schweißroboter ermöglichen es, der PEF-Berechnung näher zu kommen.

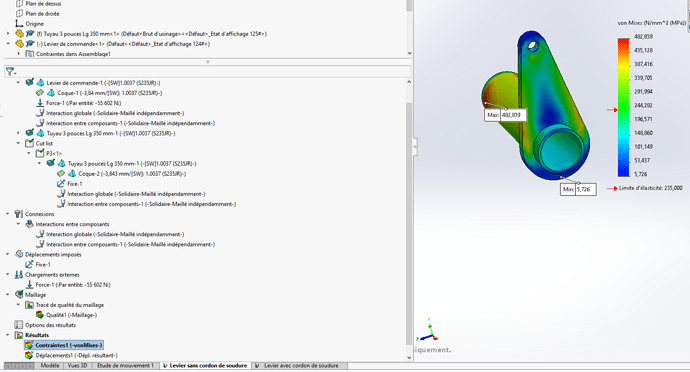

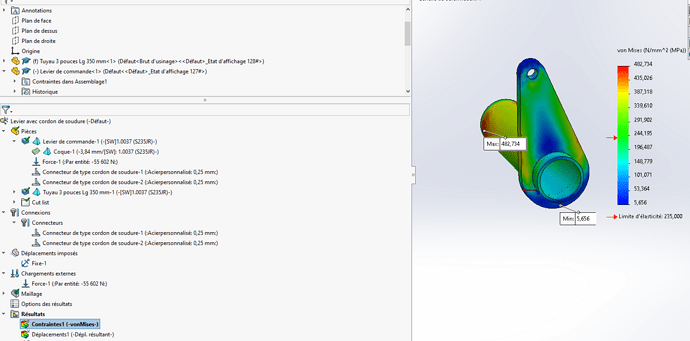

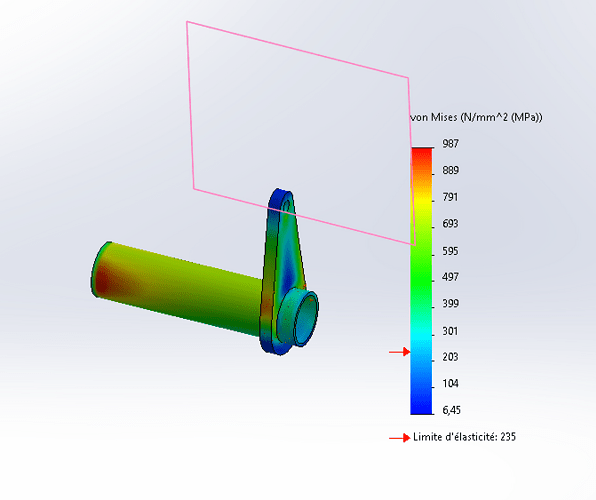

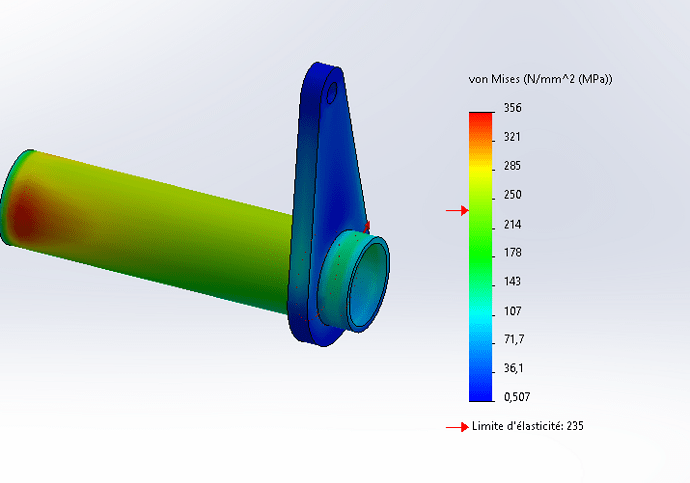

Ich finde es merkwürdig, dass das kleine Kurbelbolzenloch so blau ist, wenn es das ist, das die meiste Anstrengung frisst.

Ich bemerke auch, dass das Rohr in Ihrem Kurbelstift (Steuerhebel) versenkt ist.

Ich sehe nicht, ob das Lot auf beiden Seiten ist.

Normalerweise sollte die Kraft auf der Achse des kleinen Lochs oben am Steuerhebel und die Rohrverriegelungskraft auf dem rotierenden Rohr des Tangentialrohrs liegen. (Wir können nicht sehen, was das rotierende Rohr blockiert).

Wenn ich richtig sehe, führen Sie eine statische Studie durch, aber diese Art der Montage ist während des Start-Stopp-Vorgangs Vibrationen und Stößen ausgesetzt.

Schweißnähte geben jedoch in der Regel durch Vibrationen oder Spitzenkräfte beim Start-Stopp-Betrieb nach. (Ich hatte kürzlich das Beispiel eines Maschinenausfalls aufgrund einer schlecht bewerteten Schweißnaht)

Es ist auch notwendig, die Anzahl der Start-Stopp-Stopps sowie die Einsatzbedingungen (automatisch mit Verlangsamung oder manuelle Betätigung) zu kennen, insbesondere im Falle eines Stempelstopps.

Unabhängig von Ihrer Anfrage müssten Sie uns ein wenig mehr über die Bedingungen all Ihrer Einstellungen mitteilen.

Ob Ihre Teile integral sind oder nicht (z.B. ohne Durchdringung) und daher wirklich nur durch die Schweißnaht und die Kontakte ohne Durchdringung zusammengehalten werden.

Ich sage das, weil es unwahrscheinlich ist, dass Sie, wenn Sie den F E M A mit Ihrer manuellen Berechnung vergleichen, die gleichen Ergebnisse finden werden.

Ich denke, der einfachste Weg wäre, Ihr ASM mit einem "Pack and Go" zu posten, damit wir Ihre Simulation wirklich diagnostizieren können.

Herzliche Grüße

(PS: Vgl. diverse Diskussionen zum Thema Löten und Löten von Steckverbindern)