Hallo

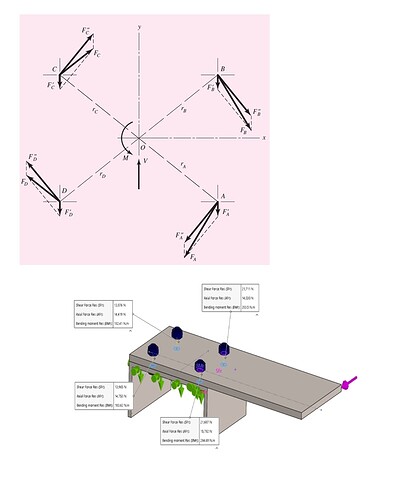

Meine Grundidee ist es, die richtige Position der Schrauben zu finden, um die Kräfte aufzunehmen (das ist meine Hypothese B), also wenn ich Ihre Bemerkung verstehe, wir haben keine Symmetrie, wir sind uns in diesem Punkt einig, dass die Schrauben, die dem Drehmoment am nächsten sind, die erste Wiederherstellung der Kräfte annehmen, warum also in diesem Fall eine identische Matrix in X und Y haben.

Ich möchte erörtern, ob es möglich ist, die am besten geeignete Position für den zweiten Schraubensatz zu rechtfertigen.

Ich stimme zu

hyperstatiques-Simples.pdf Balken (914.1 KB)

Mit Ihnen, um das Layout der Schrauben ohne Schlupf zu ändern, indem Sie eine Vorspannung in den Schraubenverbinder setzen, haben Sie durch eine Designstudie durch Hinzufügen von Sensoren, die mit einem Inkrement die Xi, Yi der C-Schraube und die Xi,Yi der D-Schraube positionieren, ich berühre die A- und B-Schrauben nicht.

Ich werde mein Mock-up erstellen und die Sensoren hinzufügen, ich wurde auf diesem Tool von einer Person aus dem m.blt-Forum auf einer Hubtischlösung per Parallelogramm oder Schere begleitet.

P.s:

Wenn sich das gesamte Profil nicht um O dreht, wird ein Gegendrehmoment entgegenwirken, dies sind unsere Schraubenverbinder, aber wie man die Wechselwirkungen unterscheidet, werde ich damit beginnen, einige Verbinder zu entfernen und eine Simulation neu zu starten, wie würden Sie vorgehen, um das Phänomen hervorzuheben? Es ist ein No-Stakes-Ansatz, ich mache mich mit Solidworks-Steckverbindern vertraut.

P.P.s:

Wenn wir es mit einem hyperstatischen Problem zu tun haben, können wir es aufschlüsseln, wie im Fall der Untersuchung von Balken, indem wir in zwei Stufen die Last und die Stützen behandeln, übt die Klemmkraft einen verteilten Druck aus, der assimiliert werden kann oder nicht? auf eine verteilte Last?

Vielen Dank für Ihre Antwort und Ihre Hilfe bei meiner Frage.

Als Anhängsel im Falle eines hyperstatischen Strahls kann ich mich auf eine der Auflösungsmethoden stützen.